Внедрение технологии RMD и ProPulse для сварки труб

Инженерная компания из Феникса внедряет технологию RMD™ и Pro-Pulse™, сокращая время сварки труб вдвое и устраняя необходимость доработки

автор Ник Петерсон (Nick Peterson), специалист сварочного производства Miller Electric Mfg. Co.

К сожалению, стандартная методика MIG не лучшим образом подходит для сварки труб: время, необходимое для последующей обработки швов, и, как минимум, 10 процентов повторно обрабатываемых изделий сводят на нет преимущества высокой скорости прохода.

Плюс ко всему, если того требует рабочая загрузка, Макинтош, как и другие специалисты сварочных производств, привлекает к работе дополнительных рабочих с различным уровнем специальной подготовки и стилем работы. Каждый шов получается уникальным, как подпись сварщика. Такие сложности типичны не только для Bel-Aire - с ними сталкиваются все компании, работающие в сегменте сварки труб, -и, надо сказать,Ве1Аге справилась на отлично, став одной из ведущих инженерных компаний в штате. А в 2006 году Bel-Aire приобрела новое здание, и тогда Макинтош и Терпстра решили воспользоваться предоставившейся возможностью и разработать новую технологию сварки треб. Помимо обычной для себя деятельности - управления производственным процессом и решения проблем нехватки рабочей силы - они занялись тщательным изучением методов M3G и Stick, которые применялись на производстве в Bel-Aire. Изучив новейшие технологии и оборудование, они тут же законсервировали все используемое сварочное оборудование. Вместо него были внедрены сварочные системы, работающие с использованием модифицированного процесса сварки с переносом металла при коротких замыканиях RMD™ для коневого проходе, а также импульсной сварки со струйным переносом Pro-Pulse™ для заполняющих облицовочных швов. Как результат, Bel-Aire удвоила производство: сейчас трое сварщиков могут выполнить тот объем работы, для которого раньше приходилось привлекать шестерых рабочих. Кроме того, теперь швы не различаются так сильно и выглядят практически идентичными. Теперь сварщик Bel-Aire выполняет два абсолютно разных процесса сварки с использованием одного аппарата, с применением одного и того же газа, и одинаковой проволоки для корневого, заполняющего и облицовочного швов. Все это способствует сокращению запасов проволоки, газов и других расходных материалов. Также сокращается время обучения и исчезает необходимость в доработке - а это ведет к снижению издержек. Раньше процент исправимого брака у нас достигал 10 процентов в зависимости от области применения изделий и параметров проверки, - говорит Макинтош. - А теперь процент доработки уже не является важным фактором". У Истоков Bel-Aire В 1986 году Джеймс Динан и Джон Сапиен основали Bel-Aire, осознав существование высокого спроса на инженерные компании, которые бы поставляли решения в области отопления, вентиляции и кондиционирования одновременно с оказанием базовых услуг в рамках договоров под-ряда. Компания начинала с небольших проектов. На сегодняшний день Bel-Aire, штат которой насчитывает свыше 300 сотрудников, принимает активное участие в поставке инженерных систем для строительства, проектов реконструкции, модернизации и переоборудования в долине и во всей Аризоне. Компания работает с самыми разными проектами - от многомиллионных контрактов, критически важных объектов до объектов скоростного строительства "под ключ". Компания лидирует в отрасли сразу в нескольких направлениях, включая Информационное моделирование зданий (BIMT), позволяющее отделу проектирования Bel-Aire создавать виртуальные трехмерные модели Зданий для проверки согласованности работы трубопроводов, водопроводных систем, электросетей, металлических конструкций и противопожарных систем.

Архитекторы, инженеры и другие подрядчики Bel-Aire работают в среде коллективных вычислений, создавая перед началом производства согласованную модель объекта, исключающую столкновения. Счастливый случай "Когда Bel-Aire приобрела новое производство, у нас появилась-прекрасная возможность, - Рассказывают Макинтош. - Нам выпал шанс начать все с самого начала. Времени было достаточно, потому что здание еще не было готово к нашему переезду, и я получал невероятную поддержку со стороны Президента компании Джима Динана и нашего Председателя Джона Сапиена. Воспользовавшись возможностью, мы решили полностью пересмотреть весь производственный процесс». Среди внедренных Макинтошем и Терпотра новшеств был автоматизированный труборезный станок, который позволял одному оператору за несколько часов выполнить объем работы, который раньше занимал более восьми часов с привлечением двух рабочих. «Перемена была колоссальной, - говорит Макинтош. - Мы обращали внимание на все факторы, необходимые для получения высококачественного сварного шва. Мы установили на линию дробеструйную установку, которая очищала трубы и фитинги от краски и других посторонних веществ. Мы проверили все оборудование для снятия (фасок. Даже самый лучший сварщик в мире не сможет сделать качественный шов на плохо подготовленной трубе». Одно) из наиболее существенных изменений заключалось в том, что Макинтош заменил существующее стандартное сварочное оборудование Stick и MIG на оборудование, которое позволяло работать по технологиям RMD™ (Regulated Metal Depo-ition - Регулируемая наплавка металла) - модифицированного процесса сварки с переносом металла при коротких замыканиях - для корневого прохода от импульсной сварки со струйным переносом - Pro-Pulse™ дня заполняющий и облицовочных швов. Это в корне изменило характер сварочных работ компании Bel-Aire. Избавление от старого Bel-Aire ведет работы в соответствии с Разделом IX Стандартов ASME (Американского общества инженеров-механиков). До внедрения новых методов компания применял- технологию сварки стержневым электродом Stick (главным образом, электродами 6010) и стандартный- процесс MIG. Чтобы реализовать преимущества-большая скорость прохода и меньшее время подготовки сварщиков по сравнению с технологией Stick), которые сулил метод MIG при применении в некоторых других направлениях, Bel-Aire приобрела четыре 300-амперные установки для сварки MIG.

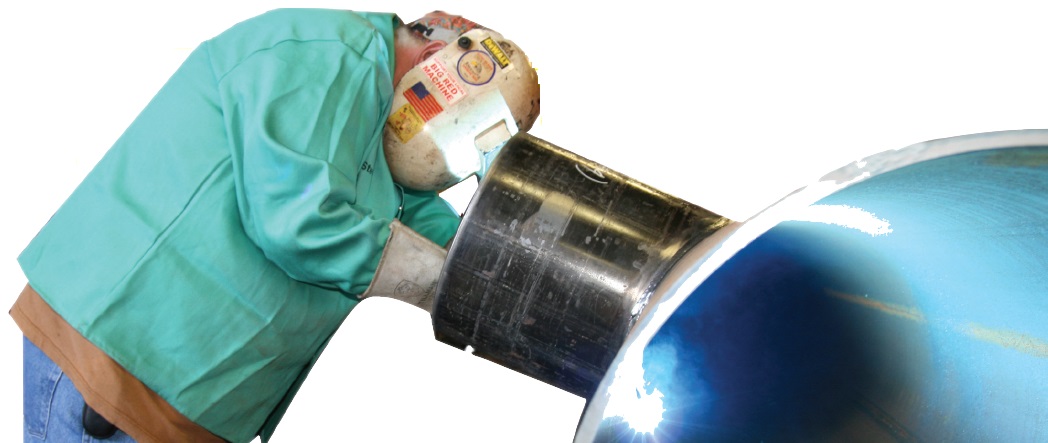

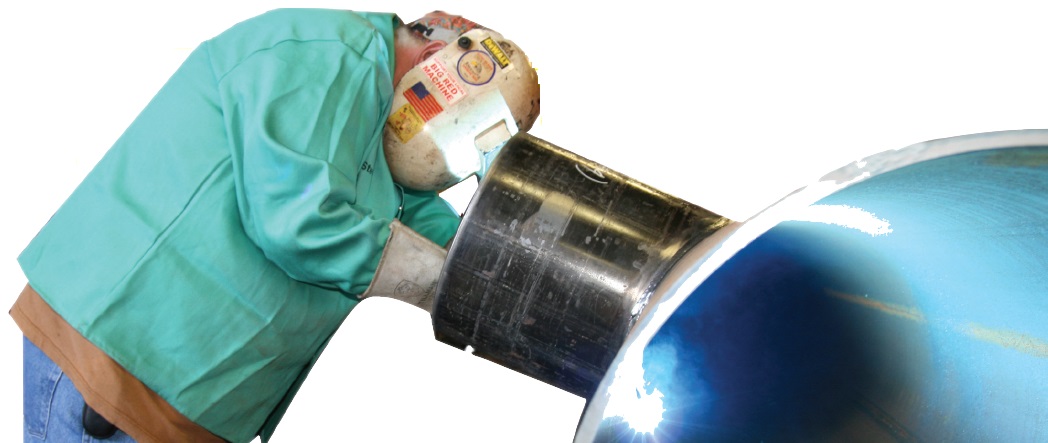

«Оборудование для сварки MIG работало неплохо,, - говорит Макинтош. - Оно, несомненно, имеет право на существование, но только не в области производства и монтажа труб. Шов проходится быстрее, чем при использовании стержневого электрода, но эта экономия времени сходит на нет из-за необходимости очистки шва между проходами. А при использовании MIG приходится периодически сталкиваться с непроварами или образованием шлаковых включений, которые могут сказаться на герметичности соединений. Если сварщику не достает опыта в стандартной сварке с переносом при коротких замыканиях, скорее всего, для выполненных им! швов будет характерна пористость и присутствие шлаковых включений. Потом такие дефекты приходится устранять - стачивать шов до качественного материала и начинать все заново. Все это отнимает много времени и денег'». С учетом времени на обсуждение вопроса с инспектором, загрузку трубы в позиционер, стачивание шва до металла без дефектов и повторную сварку, доработка может обойтись вдвое дороже первоначального шва. «Если вы попросите трех сварщиков выполнить по одному сварному шву по технологии Heick или МЮ, вы получите три совершенно разных шва, - отмечает Макинтош. - Все швы будут качественными, но все равно будет видно, у кого из сварщиков больше опыта». Но дело, конечно, не в сварщиках. Все они обладают большим опытом и высокой квалификацией. Ни при чем и оборудование, которое работало так же, как в первый день выпуска с завода. Проблема заключалась в том, что используемое оборудование и применяемые технологии не подходили для сварки труб. Создание нового Предложенное Макинтошем сварочное оборудование было разработано специально для сварки труб: технология RMD™ применялась для корневых швов, а Pro-Pulse™ - для заполняющих и облицовочных швов. RMD представляет собой модифицированный процесс сварки с переносом металла при коротких замыканиях, который позволяет точно контролировать силу сварочного тока на всех этапах переноса металла во избежание чрезмерного перемешивания сварочной ванны. Результат - неперемешанная сварочная ванна, с шторой проще работать сварщику и которая включает возникновение наплыва при по¬падании расплавленного металла на стенку трубы и его застывании. Технология RMD весьма настойчива к геометрическому несоответствию при сварке, поскольку сварочная ванна застывает быстрее и всегда остается там, куда ведет оператор. Технология Pro-Pulse - это усовершенствованный технологический процесс импульсной MUG сварки, в ходе которого обеспечиваются оптимальные сила и напряжение тока в зависимости от типа и диаметра проволоки, скорости ее подачи и характеристик газовой смеси. Метод Pro-Pulse, который разработан специально для сверки труб, обеспечивает существенно более низкую температуру сварочной ванны, идеально подходящую для сварки в неудобном положении. Хотя специалистам, которые больше заинтересованы в изменении некоторых параметров процесса, и так все понятно, поясним: данный метод обеспечивает меньшую длину дуги и большую «фокусировку» столба дуги. Это дает более низкую температуру сварочной ванны, упрощая контроль за ее поведением. Операторы быстрее осваивают технологию сварки и выполняют более качественные швы с меньшим процентом брака. Кроме того, процесс отличается меньшей чувствительностью к изменению расстояния от электрода до изделия, обеспечивает улучшенный провар и заполнение на границе наружной поверхности шва (что гарантирует высокое качество швов с первого раза), а также требует меньше погонной энергии, что сокращает время охлаждения между переходами и длительность цикла сварки. Макинтош сразу разглядел преимущества технологии. «Первое, на что я обратил внимание, - возможность привлекать к работам сварщиков не столь высокой квалификации, - рассказывает Макинтош. - За три-четыре часа инструктажа менее опытный сварщик учится выполнять сварные швы стабильно высоко¬го качества. И теперь, если на предприятии возрастает нагрузка и приходится привлекать к работе новых сварщиков, я точно знаю, что ребята довольно быстро достигнут высокой скорости сварки». Поскольку, по сравнению с новым процессом сварки, Stick и MIG требуют от операторов большего опыта и квалификации, уровень профессионализма сварщика всегда отражался на качестве шва. Однако ситуация изменилась с появлением новых технологий, для которых вылет электрода практически не имеет значения.

«(Сегодня трудно определить, какой из сварщиков выполнял шов, - комментирует Макинтош. - Новая технология уравняла правила игры между новичками и более опытными сварщикам и. Клиенты думают, что мы полностью автоматизировали процесс, потому что швы практически не различаются и выглядят одинаковыми, а я в высший степени уверен в каждом шве, который выполняется на нашем предприятии». Когда одна установка способна выполнять два технологических процесса с использованием одного и того же газа и проволоки, отпадает необходимость в использовании двух отдельных установок, а также в применении разной проволоки или методов сварки для корневых и заполняющих проходов. Все, что нужно сделать сварщику, - нажать на переключатель и воспользоваться предварительно установленными параметрами. Среди прочего Макинтошу предстоит научить опытных MIG-сварщиков не пытаться менять настройки параметров. «Деля сварки двухдюймовых труб мы используем ту же программу RMD™, что и для сварки 24-дюймовых труб, а что касается Pro-Pulse™, в зависимости от конфигурации возможно применение двух про¬грамм , - рассказывает он. - Могу заверить наших клиентов в том, что все сварщики в работе используют одинаковую скорость по¬дачи проволоки и напряжение тока, что качество всех выполняемые нашим предприятием швов одинаково, а также что трубы для систем подачи охлажденной воды не уступает по качеству трубам для технологических трубопроводов». Новые технологические процессы исключают возможность образования наплыва, шлаковых включений и других недостатков, возникающих при сварке труб по стандартной технологии MIG. «Сейчас необходимости в доработке практически не возникает, - говорит Макинтош. Кто-то спросит: «Неужели такое возможно?») . Но так и есть. Теперь я могу составлять четкие сметы без учета стоимости доработки. Процент доработки Дольше не является важным фактором» Как уже говорилось, время доработки может в два раза превышать время, необходимое для выполнения первоначального шва. Это время не входит в расчет роста производительности, которая, по подсчетам Макинтоша, удвоилась в результате усовершенствования процесса подготовки труб и применения новых технологий сварки. «Три сварщика, работающие полный рабочий день, позволяют мне сэкономить около 60 часов в педелю, - говорит он. - Для сварки шестидюймового шва требуется в два раза меньше времени, а для выполнения вдвое больших объемов необходимо вдвое меньше установок». Наверное, единственный, на взгляд Макинтоша, недостаток со¬стоит в том, что RMD и Pro-Pulse выглядят точно так же, как и стандартная сварка MIG. «Клиенты заметят пистолет и проволоку, и первым делом подумают: «А почему бы не воспользоваться стержневым электродом?» -говорит Макинтош. - Особенно, если речь идет о технологических трубах. Но этот метод сварки не сравнится с MIG. Совершенно другой процесс, и как только клиент поймет, насколько высоко качество этой сварки, продать продукт будет проще простого».

(Данная статья была впервые опубликована в The Welding Journal.)