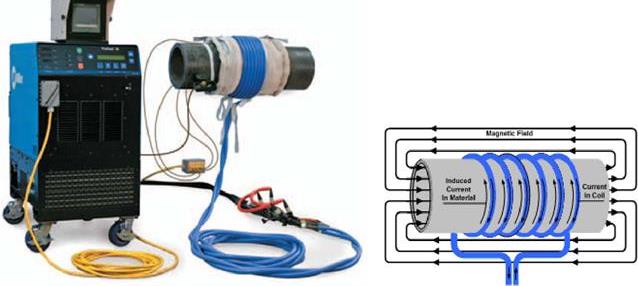

Система предварительного нагрева и снятия напряжений ProHeat™ 35

Индукционный нагрев

Индукционный нагрев - нагрев тел в электромагнитном поле за счет теплового действия вихревых электрических токов, протекающих по нагреваемому телу и возбуждаемых в нем благодаря явлению электромагнитной индукции. При этом ток в нагреваемом изделии называют индуцированным или наведенным током.

Индукторы для индукционного нагрева

Индуктор (гибкий индуктор) является основным элементом системы, предназначенным для создания электромагнитного поля, индуцирующего ток в нагреваемой детали.

Физика индукционного нагрева

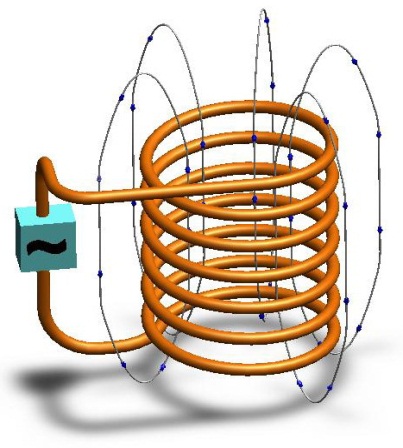

Если проводник скрутить в спираль и концы его присоединить к источнику переменного тока, получится катушка индуктивности (индуктор) с магнитным полем, изменяющимся при изменении силы тока. Поле замыкается вокруг катушки, и напряженность его зависит от силы тока и количества витков катушки.

Если поместить внутри катушки металлический или иной электропроводящий предмет, в теле предмета (детали) вследствие явления электромагнитной индукции образуются вихревые токи (токи Фуко), которые вследствие электрического сопротивления материала детали вызовут её нагрев. Эффект нагрева возрастает с ростом напряженности поля и зависит от свойств материала и расстояния катушки от поверхности детали, то есть от геометрии системы «индуктор-деталь».

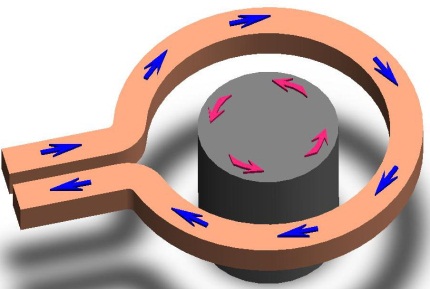

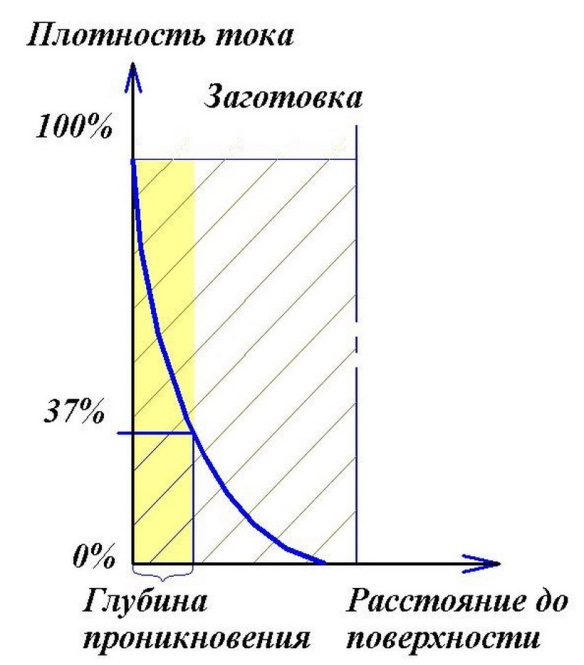

Наведенный ток будет создавать собственное, противоположное основному поле, что приводит к ослаблению поля в центре детали по мере удаления от поверхности внутрь нагреваемого предмета. По этой причине сила вихревых токов максимальна на поверхности предмета и понижается по направлению к центру. Это явление неравномерного распределения плотности переменного электрического тока по сечению проводника называется поверхностным эффектом (скин-эффектом).

Расстояние от поверхности, на котором плотность наведённого тока убывает в e=2,718 раз (основание натурального логарифма), или, проще говоря, до уровня 37%, называется глубиной проникновения электромагнитного поля в материал. В слое этой глубины выделяется 86,5% энергии от вихревых токов.

С ростом частоты, электропроводности и магнитной проницаемости материала глубина проникновения уменьшается, с понижением частоты поля глубина проникновения увеличивается. Наложение вихревых токов во внутренних областях предмета вызывает понижение эффективности индуктора. По этой причине особенно важно выбирать частоту поля в соответствии с габаритами нагреваемого предмета.

Поверхностный эффект, так же, как и связанные с ним эффект близости и кольцевой (катушечный) эффект необходимо учитывать при выполнении работ по индукционному нагреву, чтобы избежать излишних потерь энергии и перерасхода дорогостоящих проводниковых материалов.

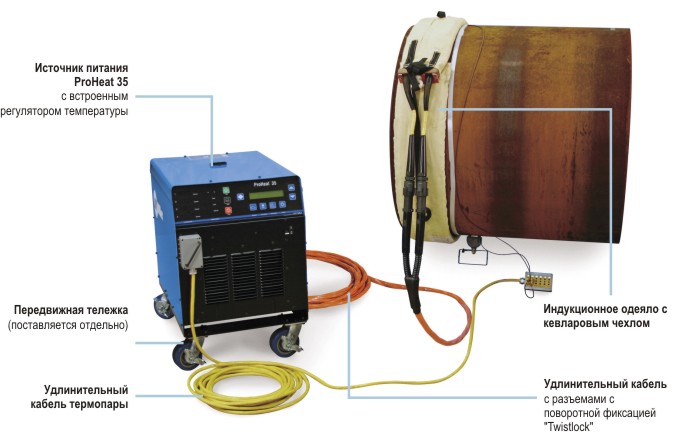

Система индукционного нагрева ProHeat35 Miller

Система индукционного нагрева с жидкостным охлаждением рассчитана на предварительный подогрев под сварку при температурах до 788 градусов С. Система, может использоваться в режиме ручного программирования, когда выходная мощность подается к детали в течение заданного времени, или в режиме автоматического программирования, когда выходная мощность регулируется в зависимости от температуры детали. Кабели с жидкостным охлаждением представляют собой универсальный инструмент для предварительного нагрева труб различных диаметров и также плоских деталей.

Технические характеристики

|

Наименование |

ProHeat 35 |

|

Процесс |

Индукционный нагрев |

|

Номинальная выходная мощность, кВт |

35 (ПВ=100%) |

|

Частота, кГц |

5-30 |

|

Напряжение первичное, В |

380 |

|

Напряжение вторичное, В |

460 |

|

Габаритные размеры, мм |

635х552х933 |

|

Масса, кг |

103 |

Состав системы индукционного нагрева:

с воздушным охлаждением:

с жидкостным охлаждением:

Типичные сферы применения

систем индукционного нагрева Miller ProHeat 35

- Магистральные трубопроводы

- Цеха для сварки труб (трубосварочные базы)

- Нефтехимия

- Судостроение

- Горнорудная промышленность

- Производство обсадных труб

- Горячая посадка

- Трубопрокатные заводы, металлургические предприятия

- Полевые условия, строительство магистральных и технологических трубопроводов

- ТЭК

- Машиностроительные заводы

Основные особенности

Простота подключения питания сети через соединительную панель, без необходимости снятия панелей корпуса.

Наличие нескольких выходов с двумя изолированными разъемами для воздухоохлаждаемых рубашек или кабелей с жидкостным охлаждением.

Удобство перемещения при помощи подъёмной петли или опционной передвижной тележки, предназначенной для использования на стройках и при техническом обслуживании.

Встроенный регулятор температуры обеспечивает ручное или автоматическое программирование в рамках простого интерфейса оператора.

Функция распознавания незагруженного канала предотвращает включение системы, если разъём не закрыт (подключенным кабелем или защитной заглушкой).

Система идентификации кабеля распознаёт тип подключённого кабеля и определяет пределы мощности, чтобы защитить кабели и одеяла от перегрева.

Простота наладки благодаря использованию индукционных одеял для предварительного нагрева или гибких нагревательных кабелей с безопасными теплоизоляционными матами.

Высокая энергоэффективность системы (свыше 90%) позволяет передать обрабатываемой детали больше энергии, сокращая время нагрева и повышая отдачу мощности (потребление тока менее 60 А).

Защита от короткого замыкания обеспечивает автоматическое отключение системы. Сенсорный датчик выходной цепи сигнализирует аппарату об обнаружении неисправности.

Система обучения оператора предоставляет полезную информацию по оптимизации расположения витков кабеля на изделии для максимальной теплоотдачи.

Экономия на расходных материалах. Отсутствие топливных затрат и минимальные затраты на теплоизоляцию. Жаропрочные маты могут использоваться более 50 раз, что снижает затраты на их утилизацию и замену.

Однородное прогревание поддерживается по всей области нагрева благодаря индукции, нагревающей металл "изнутри". Поверхность детали не повреждается локализованной передачей тепла, даже если температура превышает заданные значения.

Скорость нагрева быстрее, чем при традиционных процессах, благодаря методу передачи тепла, который помогает сократить цикл нагрева.

Улучшаются условия труда при сварочных процессах: сварщики избавлены от необходимости работать с открытым пламенем, взрывоопасными газами и горячими элементами, как это обычно бывает при нагреве газовыми горелками и резистивном нагреве.

СПРАВОЧНАЯ ИНФОРМАЦИЯ

Термическая обработка сварных соединений

В термическую обработку сварных изделий входит термическая подготовка деталей перед сваркой, термическая обработка в процессе сварки и термическая обработка готового сварного изделия. Термическая подготовка деталей перед сваркой выполняется для улучшения свариваемости металла. Поэтому свариваемую сталь перед сваркой рекомендуется подвергать отжигу или высокому отпуску, режимы, которых зависят от состава стали.

Выбор теплового режима сварки зависит от свойств свариваемых металлов и сплавов, жесткости конструкции и состояния ее при сварке. При сварке черных металлов термический режим состоит в подогреве свариваемых деталей. Причем для стали, чем выше склонность ее к закатке и трещинам, тем выше должна быть температура подогрева.

Термическая обработка после сварки проводится для снятия напряжений, полученных в результате сварки и для улучшения механических свойств. При сварке применяют следующие виды термической обработки.

Отжиг для снятия внутренних напряжений. После сварки на изделие накладываются витки гибкого индуктора, и нагрев осуществляют постепенно. Для низко- и среднеуглеродистых сталей температура нагрева достигает 600—680°С. После нагрева, изделие выдерживают при этой температуре в течение 2,5 мин на 1 мм толщины металла, и охлаждают, не снимая укрывной материал.

Для полного отжига стальное изделие нагревают до температуры 820—930°С, выдерживают при этой температуре и затем медленно охлаждают. Время выдержки изделия при данной температуре такое же, как и при отжиге для снятия напряжений, но не менее 30 мин. Затем изделие охлаждают со скоростью 50-75°С в час, до температуры 300°С, после чего его охлаждают на воздухе. При полном отжиге устраняются внутренние напряжения, и улучшается структура металла. Металл становится мелкозернистым и более пластичным.

Нормализация — это термическая обработка, подобная отжигу, но с более быстрым охлаждением изделий, которое обычно проводят на воздухе. При нормализации сварное изделие нагревают до температуры 850—900°С, выдерживают при этой температуре и затем охлаждают на воздухе. В этом случае металл шва и околошовной зоны приобретает мелкозернистую структуру, повышается его прочность и твердость.

Отпуск применяется для сталей, склонных к закалке, для уменьшения внутренних напряжений и хрупкости. Изделие нагревают до температуры 400-700°С, выдерживают при этой температуре из расчета 2,5 мин на 1 мм толщины металла, медленно охлаждают до нормальной температуры. Поскольку изделия в этом случае нагреваются до температуры, лежащей ниже критической (723°С), структурных изменений в сварном шве и околошовной зоне не происходит.

Для каждой марки стали существуют свои режимы отпуска и скорости охлаждения, которые указываются в технических условиях на термообработку. и устраняются внутренние напряжения, и улучшается структура металла.

РД 153-34.1-003-01

Режимы термообработки стыковых сварных соединений элементов труб.

|

Свариваемая сталь |

Металл шва |

Толщина *1 элемента, мм |

Режим термической обработки*2 | |

|

температура, °С |

длительность выдержки, ч, не менее*3 | |||

|

Все виды дуговой сварки | ||||

|

10,20, 15Л, 20Л, 15ГС, 16ГС, 25Л, 20ГСЛ и их сочетания |

Углеродистый |

Свыше 36*4 до 60 Свыше 60 |

560-590 560-590 |

1 2 |

|

12МХ, 15ХМ, 20ХМЛ и их сочетания |

09МХ, 09Х1М |

Свыше 10 до 20 Свыше 20 до 45 Свыше 45 |

700-730 700-730 700-730 |

1 2 3 |

|

12Х1МФ |

09Х1М |

Свыше 10 до 20 Свыше 20 до 45 Свыше 45 |

710-740 710-740 710-740 |

1 2 3 |

|

12Х1МФ, 15Х1М1Ф, 20ХМФЛ, 15Х1М1ФЛ и их сочетания |

09Х1МФ |

Свыше 10*5 до 20 Свыше 20 до 60 Свыше 60 |

720-750 720-750 720-750 |

1*6 3 5 |

|

15Х1М1Ф-ЦЛ*7 |

09Х1МФ |

Свыше 20 |

735-765 |

5 |

|

10, 20, 20Л, 25Л, 15ГС, 16ГС, 20ГСЛ в сочетании с 12МХ и 15ХМ |

Э50А, 09Х1М, 09МХ |

Свыше 20 до 60 Свыше 60 |

690-720 690-720 |

2 3 |

|

10, 20, 20Л, 25Л, 15ГС, 16ГС, 20ГСЛ в сочетании с 12Х1МФ, 20ХМФЛ, 15Х1М1Ф, 15Х1М1ФЛ |

Э50А*8, 09Х1М, 09МХ, 09Х1МФ |

Свыше 10 до 20 Свыше 20 до 45 Свыше 45 |

700-730 700-730 700-730 |

1 2 3 |

|

12МХ, 15ХМ, 20ХМЛ в сочетании с 12Х1МФ |

09Х1М, 09МХ, 09Х1МФ |

Свыше 10 до 20 Свыше 20 до 45 Свыше 45 |

710-740 710-740 710-740 |

1 2 3 |

|

12МХ, 15ХМ, 20ХМЛ в сочетании с 20ХМФЛ, 15Х1М1Ф, 15Х1М1ФЛ |

09Х1М, 09МХ, 09Х1МФ |

Свыше 10 до 20 Свыше 20 до 60 Свыше 60 |

710-740 710-740 710-740 |

1 3 5 |

|

10Х9МФБ (ДИ 82-Ш) |

10Х9НМФ, 10Х9ГСНМФ |

4-6 |

750 |

0,5 |

|

12Х1МФ в сочетании с 10Х9МФБ (ДИ 82-Ш) |

09Х1МФ |

4-6 |

730 |

0,5 |

|

Газовая сварка | ||||

|

12МХ, 15ХМ 12Х1МФ |

09МХ, D9X1M 09Х1М, 09МХ, 09Х1МФ |

3-7 3-7 |

940±15 960±15 |

1,0-1,5 мин/мм толщины стенки 1,0-1,5 мин/мм толщины стенки |

*1 При соединении элементов одинаковой толщины — номинальная толщина этих элементов, при соединении элементов разной толщины (обработанных в соответствии с рис. 6.3 и 6.4) — фактическая толщина элемента непосредственно в месте сварки.

*2 Охлаждение до 300 °С после выдержки при отпуске должно обеспечиваться без снятия нагревательного устройства или под слоем теплоизоляции, далее — возможно на спокойном воздухе; при отрицательных температурах воздуха охлаждение после термообработки следует производить под слоем теплоизоляции до полного остывания сварного соединения.

*3 Может быть выше указанных значений не более чем на 1 ч. При вынужденных перерывах в процессе термообработки за длительность выдержки следует принимать суммарное время нахождения стыка при температуре обработки.

*4 В случае предварительного и сопутствующего подогрева стыка до температуры не ниже 100 °С при толщине стенки элемента 40 мм и менее термообработку сварного соединения можно не производить, кроме стыков, в которых хотя бы один из свариваемых элементов является литьем марки 25Л или 20ГСЛ.

*5 Стыки труб диаметром более 219 мм подлежат термообработке при толщине стенки 8 мм и более.

*6 Для стыков труб из стали 12Х1МФ с литьем 20ХМФЛ и 15Х1М1ФЛ, а также из стали 15Х1М1Ф с литьем 15Х1М1ФЛ при толщине стенки трубы 20 мм и менее, сваренных электродами типа Э-09Х1МФ, длительность выдержки должна составлять 1,5 ч.

*7 Скорость нагрева до температуры отпуска не более 200 °С/ч, при этом в интервале температур 600—700 °С скорость нагрева должна быть не менее 100 °С/ч.

*8 Термообработка сварных соединений, выполненных электродами типа Э50А, производится при толщине металла более 20 мм.