Новые оборудование и технологии дуговой сварки в российском судостроении.

Особенностью технологии дуговой сварки в судостроении является относительно небольшой диапазон толщин свариваемого металла (6-16 мм), большое разнообразие типов сварных швов (стыковые, угловые, тавровые, нахлесточные и пр.), значительное разнообразие основных материалов - стали (от стандартных низколегированных сталей типа АК с прочностью до 550МПа и до новых азотсодержащих сталей аустенитного класса типа 04Х20Н6Г11М2АФБ с прочностью до 1000 МПа), а также значительное количество алюминиевых сплавов типа АМГ и титана.

К сварным соединениям в отличие от нефтегазового сектора, предъявляются высокие требования по содержанию диффузионно-подвижного водорода в металле шва, аттестация сварочных технологий и сварочных материалов проводится в соответствие с требованиями Морского и Речного Регистров судоходства, а также в соответствие с требованиями международных сертификационных обществ (Регистр Ллойда. Сертификат Бюро Веритас и другие).

При этом, от 60 до 80% всех сварочных работ выполняется механизированными (в защитных газах) и автоматическими (под слоем флюса) методами сварки с широким использованием порошковых проволок. В отличие от нефтегазового сектора процесс сварки корневого слоя шва со свободным формированием имеет ограниченное применение, в связи с возможностью кантовки изделий и широкого использования различных подкладок ввиду значительного количества микродефектов. Другим отличием является отсутствие использования самозащитных проволок. Ограниченное применение имеет процесс электрогазовой сварки и аргонодуговой сварки на постоянном и переменном токе.

Особенностью сварочных технологий в судостроении также является контроль погонной энергии при сварке, что чрезвычайно актуально при сварке сталей аустенитного класса. Таким образом, в судостроении преобладающе используют следующие сварочные технологии:

· ручная дуговая сварка аустенитных и феррито-перлитных сталей,

· механизированная сварка в защитных газах феррито-перлитных и аустенитных сталей проволоками сплошного сечения и порошковыми,

· аргонодуговая сварка неплавящимся электродом алюминиевых сплавов (на переменном токе) и титана (на постоянном токе),

· электрогазовая сварка плавящимся электродом в защитных газах вертикальных сварных соединений на сталях аустенитного класса,

· автоматическая сварка под слоем флюса, причем, используется как сварка на жесткой внешней вольт-амперной характеристике, так и сварка на падающей (штыковой) вольт-амперной характеристике источника питания при использовании специальных стабилизирующих устройств.

ДУГОВЫЕ ИСТОЧНИКИ

Развитие оборудования для дуговой сварки всегда соответствовало наиболее распространенным технологиям сварки в судостроении и требованиям к механическим свойствам сварных швов. Было несколько этапов развития этого оборудования для ручной дуговой и механизированной сварки в защитных газах Источники питания для автоматической дуговой сварки под слоем флюса занимают особое положение, так как их свойства тесно связаны с параметрами сварочных автоматов и будут рассматриваться в следующих разделах работы.

1. Одним из первых и самым популярным сварочным выпрямителем тиристорного типа в России был сварочный выпрямитель ВДУ-506. Он применялся, как правило, с механизмом подачи сварочной проволоки ранцевого типа «ГРАНИТ». Разработан во ВНИИЭСО в 80-е годы. Выпрямитель ВДУ-506 был разработан исходя из идеологии сварки в защитных газах, наиболее распространенной в те годы. Так как в основном использовалась сварочная проволока типа Св-08Г2С диаметром 2,0 мм, а в качестве защитного газа применялся углекислый газ, то конструкция сварочного выпрямителя была рассчитана на большой сварочный ток (более 400А) и имела регулируемый дроссель, который изменял свою индуктивность в зависимости от стадии каплепереноса электродного металла. При коротком замыкании дугового промежутка, дросселя уменьшал свою индуктивность и увеличивался ток дуги для более стабильного повторного зажигания дуги. При снижении рабочего тока дуги менее 350А, это приводило к повышенному разбрызгиванию.

Установка ВДУ-506 была целевой, предназначенной для сварки на больших токах дуги и диаметрах сварочной проволоки, поэтому динамические свойства этого выпрямителя были невысокими и в конце 90-х годов, когда проявилась тенденция к снижению погонной энергии и сварочного тока, к уменьшению диаметра сварочной проволоки, а также к применению смесей газов при сварке, применение этих установок стало ограниченным.

Однако, в ряде отраслей промышленности, где используются форсированные режимы сварки, эти выпрямители не имеют альтернативы. На ОАО «ЭЛЕКТРИК» выпускались сварочные установки типов ВДУ-505 и ВДУ-3010 с аналогичными характеристиками. На ОАО «СЭЛМА» аналогичные установки выпускаются по настоящее время под названием ВДУ-506С. Импортным аналогом является выпрямитель LAW-520 фирмы «ESAB», Швеция.

2. Примерно в эти же годы в промышленности активно применялся сварочный выпрямитель типа ВС-632 для механизированной сварки разработки ИЭС им. Патона. В судостроительной промышленности применение этого типа выпрямителя было ограниченным, так как рабочий ток дуги был еще выше, чем у выпрямителя ВДУ-506.. Выпрямитель был выполнен конструктивно очень просто. Регулировка тока дуги осуществлялась за счет ступенчатого изменения напряжения. Дроссель был неуправляемый, поэтому каждый тип такого выпрямителя для получения оптимальных сварочных свойств был рассчитан на определенный диапазон тока дуги.

С учетом опыта использования выпрямителей ВС-632 впоследствии были разработаны значительная гамма сварочных выпрямителей со ступенчатой регулировкой тока дуги, такие как KEMPOWELD, Финляндия, ESABMIG, Швеция, VARIOSTAR, Австрия, ВС-300, 4020, 600, ИТС, Россия и многие другие фирмы.

Высокие сварочные свойства этих выпрямителей достигаются за счет тщательно подобранных индуктивностей трансформатора и дросселя в определенном диапазоне сварочного тока. Эти сварочные установки вместе с подающими механизмами ранцевого типа (Адмиралтеец, ПДГ-322 и др.) по настоящее время широко используются в российском судостроении на таких предприятиях, как «Адмиралтейские верфи», С-Петербург, ЦСС «Звездочка», Северодвинск и многих других предприятиях. Основной диаметр сварочной проволоки составляет 1,2 мм, ток дуги – не более 300А. Их главными положительными чертами являются высокая ремонтопригодность и простота в обслуживании. Недостатком является достаточно грубая регулировка сварочного режима. В последнее время появились сварочные установки такого типа с элементами синергетики (ВС-450 и др.).

3. В конце 90-х годов на предприятиях судостроения стали активно применяться универсальные тиристорные сварочные выпрямители типа ВД-506ДК и ВДУ-511, разработанные в ЗАО НПФ «ИТС». Особенностью технологического применения этих установок является возможность снижения погонной энергии при сварке, что особенно актуально при сварке легированных сталей. Ближайшим импортным аналогом является тиристорный сварочный выпрямитель типа DC-400 (IDEAL ARC) фирмы LINCOLN ELECTRIC, США. Конструктивной особенностью этих сварочных установок является использование дополнительного маломощного источника питания (дополнительный дроссель у ВД-506ДК или батарея конденсаторов у ВДУ-511), которые разряжаются в момент короткого замыкания и обеспечивают возможность работы на пониженных напряжениях на дуговом промежутке. Таким образом, процесс сварки в значительной степени стабилизируется. Эти выпрямители обеспечивают работу в широком диапазоне изменения сварочного тока и напряжения, позволяют выполнять сварку всех слоев сварного шва, включая корневой, с формированием обратного валика на весу во всех пространственных положениях. Основные типы применяемой сварочной проволоки – сплошного сечения и порошковая, диаметром 1,2 и 1,6 мм. Источники в судостроении применяются с механизмами подачи сварочной проволоки типа ПДГ-322М и «Адмиралтеец». Наиболее активно указанные источники применяются на ОАО «СЕВМАШ», где они составляют основу парка сварочной техники. Так был сделан первый шаг по пути снижения погонной энергии при сварке, что помимо металлургических аспектов сварки высоколегированных сталей значительно снизило коробление металла при сварке.

4. Инверторные источники для сварки стали активно применяться в конце 80-х годов. Причиной их активного применения стало резкое снижение материальных затрат при производстве этой техники и снижение стоимости электронных комплектующих, что дает значительное преимущество фирме-производителю. В судостроении России наиболее часто применяются инверторные сварочные источники фирмы Kemppi OY (Финляндия). Российских разработок в судостроении до последнего времени не применялось.

Инверторные источники имеют ряд преимуществ, обусловленных их низкими массогабаритными показателями по сравнению с выпрямителями, указанными в группах 1-3 и возможность использования синергетических систем управления сварочным процессом. Последнее значительно упростило рабочим сварщикам управление сварочным источником, но создало значительные проблемы на предприятиях по техническому обслуживанию инверторной сварочной техники. Так же, соответственно, выросли расходы на содержание новой импортной сварочной техники. Вместе с тем, безусловным технологическим прорывом явилось еще большее снижение погонной энергии при сварке, чем в случае источников группы 3.

По мнению лидера отрасли судостроения России – ОАО «ПО «СЕВМАШ», инверторные источники – наиболее развитый, с точки зрения технологических возможностей, класс сварочного оборудования, но низкая надежность при использовании в условиях предприятия, ставит под сомнение возможность их массового применения на предприятиях судостроения. Причина отказов инверторов – индукционные броски напряжения в питающей сети, возникающие при отключении мощных нагрузок, причем источником импульса является силовая подстанция. Для применения инверторов на предприятии, потребуется реконструкция электросетей, в частности, бесконтактная коммутация мощных нагрузок в момент перехода фазы тока через ноль, системы частотного управления пуском и торможением мощных электродвигателей и т.д., стоимость такой реконструкции, скорее всего, превысит затраты на обновление парка сварочного оборудования. Выход из создавшегося положения может быть найден в производстве отечественных сварочных инверторов, которые помимо технологической адаптации к металлургическим особенностям новых сталей, имеют полноценную сервисную базу на предприятиях судостроения.

Инверторные сварочные установки «ВД-506ДК серия 07» резонансного типа с адаптивными сварочными трансформаторами – новая для России ступень в развитии сварочных инверторов.

В ЗАО НПФ «ИТС» разработка этой установки велась последние три года. Указанная схема сварочной установки была выбрана исходя из того, что как показали наши работы последних лет, выпуск инверторной сварочной техники по лицензии зарубежных компаний не представляется перспективным исходя из того, что стоимость такого производства не более, чем на 10% дешевле, чем стоимость оригинальных установок и имеются серьезные ограничения по их доработке и адаптации к Российским условиям.

Кроме того, фирма – производитель оказывается жестко привязана к поставкам комплектующих изделий конкретного производителя. Собственно, на примере многих других российских фирм очевидна неперспективность такого подхода.

Поэтому, был взят курс на собственную разработку. За базу были выбраны некоторые сварочные инверторные источники питания ведущих мировых фирм. При этом очень важным фактором был принцип недорогой цены, доступность элементной базы и возможность достижения максимальных сварочных свойств новых установок по сравнению с ведущими мировыми сварочными фирмами – производителями.

Другим принципом разработки новых инверторных сварочных установок была максимальная адаптация элементной базы и схемных решений с новыми конверторными источниками (группа 5), чтобы обслуживание их на предприятиях вела одна группа специалистов.

Схемотехнически инверторы «ВД-506ДК серия 07» построены на основе резонансного преобразования с коммутацией силовых ключей в ноле тока (ZCS).

Источник характерен тем, что при коротком замыкании дугового промежутка (сварка в среде CO2), или резком повышении тока (сварка в смеси Ar - CO2) происходит увеличение собственной резонансной частоты сварочного контура, что, при неизменной несущей частоте задающего генератора преобразователя частоты, ведет к ограничению тока короткого замыкания и уменьшению разбрызгивания.

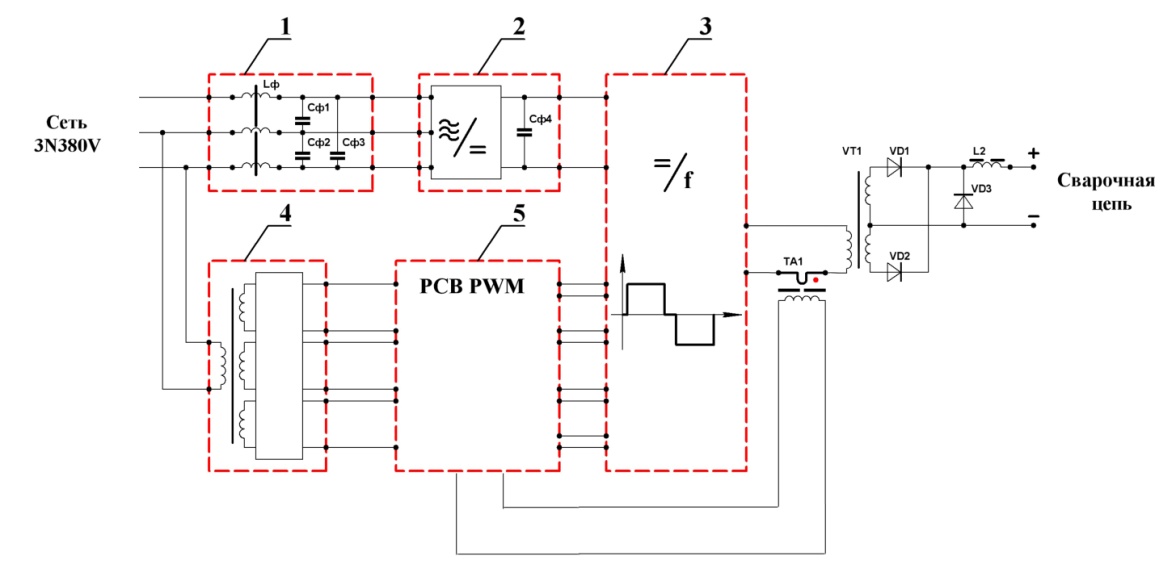

На рис.1 приведены сравнительные блок-схемы традиционных инверторных источников, инверторных источников резонансного типа и конверторных сварочных источников

. Быстродействие резонансного контура в силовой цепи, намного превышает быстродействие, которое можно получить при помощи электронных схем управления, поэтому динамика отслеживания процесса переноса капель электродного металла у резонансных инверторов выше, как и выше стабильность процесса сварки, чем на традиционных инверторных сварочных установках. Это позволило еще более расширить диапазон регулировки сварочного напряжения на дуге при механизированной сварке в защитных газах в сторону снижения. Были достигнуты достаточно уникальные сварочные свойства по уровню напряжения на дуге – на уровне 14В и токе дуги до 180А. Это позволило легко перейти к отработке технологии сварки новых азотсодержащих сталей типа 04Х20Н6Г11М2АФБ с прочностью до 1000 МПа, разработанных в ЦНИИ КМ «ПРОМЕТЕЙ». Эти работы в данный момент успешно завершены на ОАО «Адмиралтейские верфи» и ОАО ПО «СЕВМАШ». На ОАО «ПО «СЕВМАШ» и ОАО «Адмиралтейские верфи» также успешно закончены испытания новых отечественных инверторов в при промышленной эксплуатации.

|

Блок-схема сварочного инвертора традиционного типа |

|

|

|

Блок-схема сварочного инвертора резонансного типа |

|

|

|

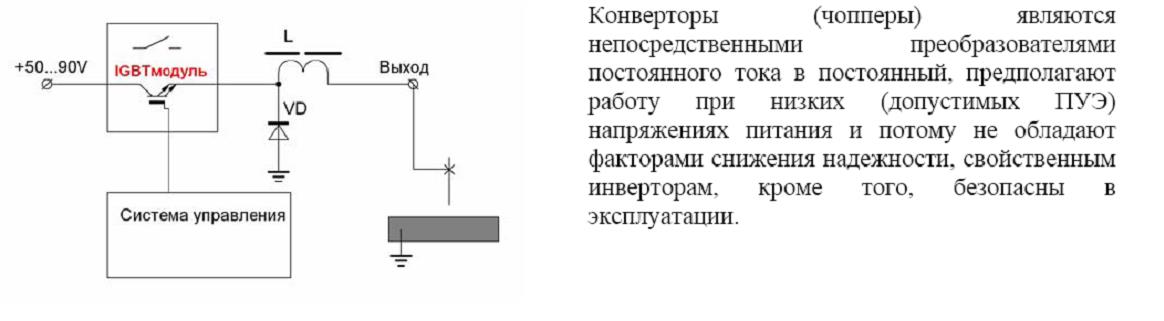

Блок схема сварочного конвертора |

|

|

Рис.1 Блок схемы традиционных сварочных инверторов, сварочных инверторов резонансного типа и сварочных конверторов.

На рис.3 приведены следующие условные обозначения:

- Сетевой фильтр, блокирующий входную ВЧ помеху.

- Силовой выпрямитель.

- Ключи ВЧ коммутации.

- Блок питания системы управления.

- Система управления.

- Резонансная цепь.

Быстродействие резонансного контура в силовой цепи, намного превышает быстродействие, которое можно получить при помощи электронных схем управления, поэтому динамика отслеживания процесса переноса капель электродного металла у резонансных инверторов выше, как и выше стабильность процесса сварки, чем на традиционных инверторных сварочных установках. Это позволило еще более расширить диапазон регулировки сварочного напряжения на дуге при механизированной сварке в защитных газах в сторону снижения. Были достигнуты достаточно уникальные сварочные свойства по уровню напряжения на дуге – на уровне 14В и токе дуги до 180А. Это позволило легко перейти к отработке технологии сварки новых азотсодержащих сталей типа 04Х20Н6Г11М2АФБ с прочностью до 1000 МПа разработанных в ЦНИИ КМ «ПРОМЕТЕЙ». Эти работы в данный момент успешно завершены на ОАО «Адмиралтейские верфи» и ОАО ПО «СЕВМАШ».

Особенностью конструкции линии инверторов «ВД-506ДК серия 07» так же, является применение нанокристаллического магнитопровода высокочастотного трансформатора (материал аналогичный магнитопроводам «Гаммамет»). Материал представляет собой известный железо-никелевый сплав «пермаллой», но последний, способен работать с рабочей индукцией 0,8 Тл. на частотах до 5 кГц. – измельчение кристаллической структуры сплава до «нано» уровня позволило поднять частоту с тем же значением рабочей индукции до 30 кГц., с индукцией 0,6 Тл. – до 50кГц. Он сохраняет свои магнитные свойства при нагреве.

Улучшение свойств объясняется снижением затрат энергии (снижение значения коэрцитивной силы - уменьшение ширины петли гистерезиса) на перемагничивание доменных областей кристаллической структуры сплава. Указанное свойство позволяет применять, относительно, низкочастотные IGBT и MOSFEET модули уже находящиеся в серийном производстве. Их конструкция отработана, в результате чего цена на комплектующие значительно ниже. Это делает сварочные инверторы «ВД-506ДК серия 07» конкурентоспособными на всех рынках с продукцией импортного производства по группе 4.

Как следует из анализа блок-схем построения сварочных инверторов традиционного и резонансного типа, различием между этими схемами является наличие резонансного контура 6, включающего дроссель, конденсатор и обмотку трансформатора. Это контур подлежит настройке по резонансной частоте. Новым техническим решением в инверторах типа «ВД-506ДК серия 07» является наличие нанокристаллического магнитопровода, который позволил резко упростить схему управления 5 инвертором.

Это сделало возможным эффективное производство инвертора «ВД-506ДК серия 07» на территории РФ и упрощение его технического обслуживания, вместе с другими, указанными выше преимуществами.

На наш взгляд, основным достоинством созданной новой линейки инверторной сварочной техники является то, что наряду с высокими технологическими свойствами новых установок они отвечают всем требованиям отечественного судостроения по части максимальной близости элементной базы и схемных решений, что позволяет производить обслуживание всех новых установок силами одной группы специалистов. Вместе с тем, эти установки полностью адаптированы по технологическим свойствам к новым сталям, применение которых начинается в судостроении России.

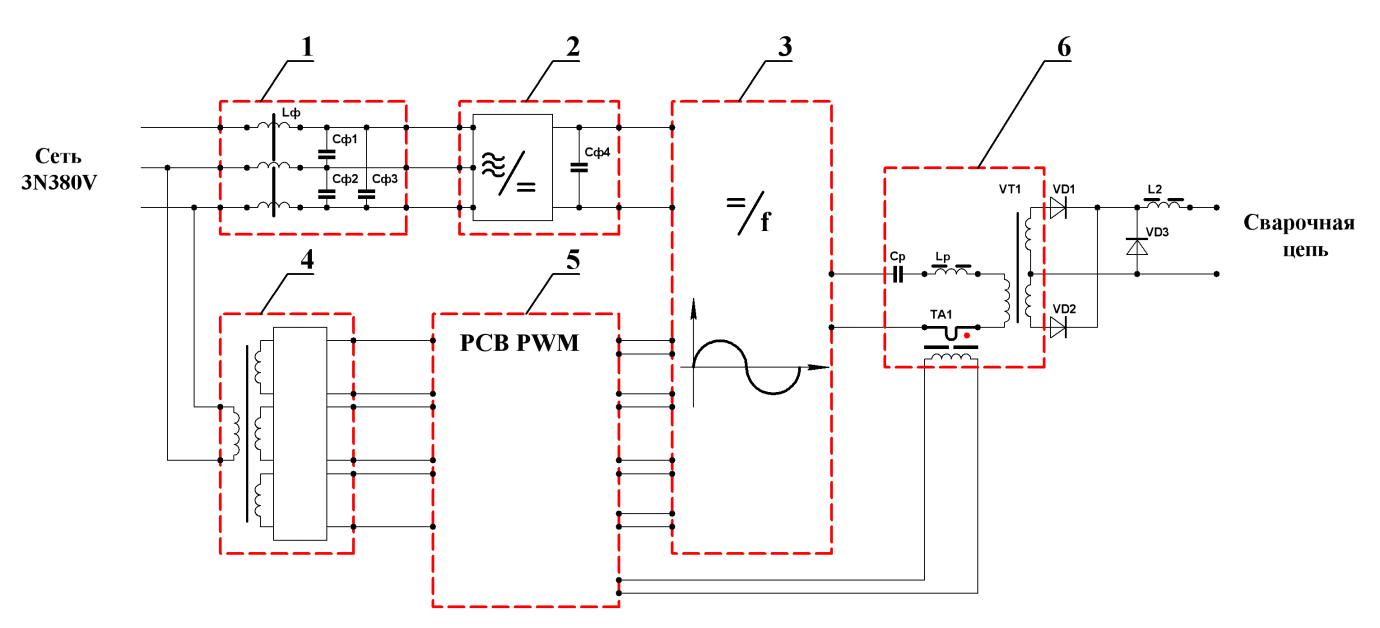

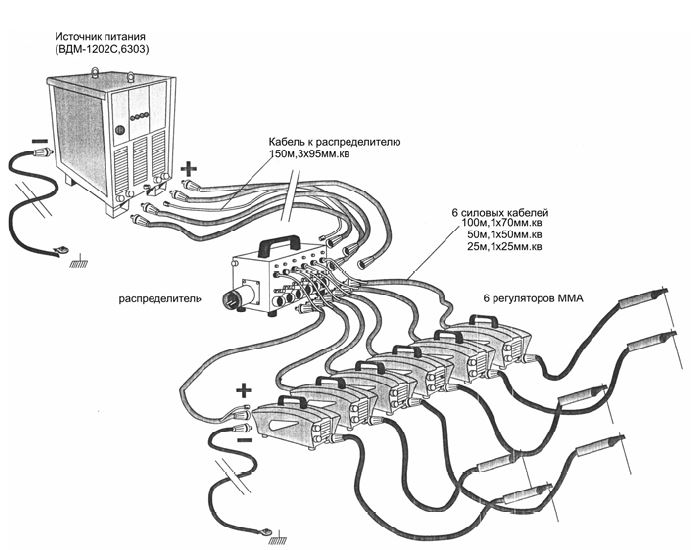

5. Конверторные сварочные источники стали активно применяться на предприятиях судостроения в начале этого века. Основным отличием от любых других сварочных источников питания является то, что электрическое питание сварочных конверторов осуществляется от традиционных электрических шин напряжением постоянного тока -50…90В. Выполняется также исполнение сварочных конверторов при питании от стандартной электрической сети напряжением 380В, 50Гц. Для сварочных конверторов типовой является несущая частота 19-21 кГц. На рис.2 приведена схема использования сварочных конверторов для ручной дуговой сварки и общий вид сварочных конверторов.

Использование сварочных конверторов можно условно разделить на два направления – использование сетевых сварочных конверторов (для работы от сетевого напряжения 380В, 50Гц) и использование сварочных конверторов при питании от низковольтных шин постоянного тока.

Использование электрического питания конверторов от низковольтных шин в судостроении имеет следующие преимущества по сравнению с любыми другими источниками питания, включая инверторные:

· Низковольтное питание (50…90В. постоянного тока) позволяет без ограничений, связанных с безопасностью работ, применять конверторы для сварки конструкций на плаву, в замкнутых объемах и на открытом стапеле;

· Использование конверторов вместо балластных реостатов при ручной дуговой сварке позволяет обеспечить существенную экономию электроэнергии,

· Малые вес и габариты позволяют размещать конверторы на эстакадах, на палубе и внутри строящихся заказов;

· Нечувствительность к броскам напряжения в заводской сети и отсутствие негативного влияния на питающую электрическую сеть по сравнению со сварочными инверторными источниками;

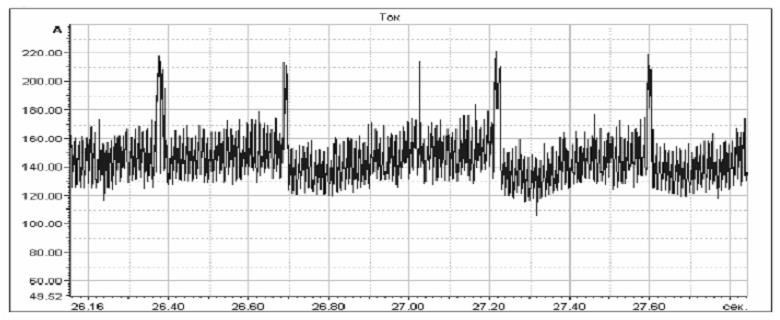

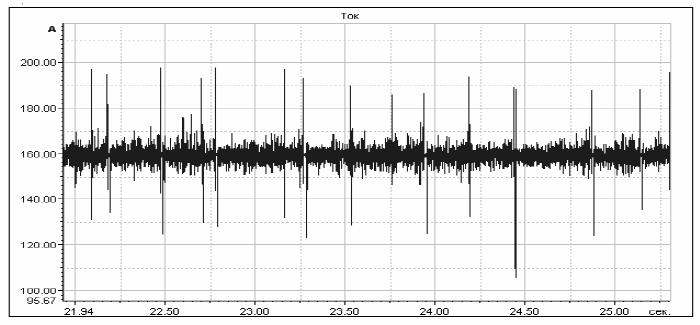

· Возможность использования многопостовой сварки и отсутствие взаимного влияния постов при многопостовой сварке с использованием конверторных источников питания. На рис.3 приведены сравнительные осциллограммы процесса ручной дуговой сварки с использованием балластных реостатов и сварочных конверторов. Из анализа этих осциллограмм следует, что при сварке на сварочных конверторах, процесс сварки стабилен, в отличие от сварки с использованием балластных реостатов.

· Выходные параметры сварочных конверторов идентичны параметрам сварочных инверторов (группа 4) и значительно превосходят параметры сварочных установок групп 1-3.

Использование сетевых сварочных конверторов и электрического питания от стандартной электрической сети также имеет преимущества по сравнению с любыми источниками питания. К ним относится:

· Нечувствительность к броскам напряжения в заводской сети, в отличие от инверторных сварочных источников и отсутствие негативного влияния на питающую электрическую сеть по сравнению со сварочными инверторами;

· Высокая ремонтопригодность сетевых сварочных конверторов, так как они выполнены на одной элементной базе с описанными выше сварочными конверторами и обслуживание их можно производить силами одной группы специалистов;

· Выходные параметры сварочных конверторов идентичны параметрам сварочных инверторов (группа 4) и значительно превосходят параметры сварочных установок групп 1-3.

Недостатком сетевых сварочных конверторов являются их массогабаритные показатели, которые больше, чем у сварочных конверторов (группа 4), но меньше чем у традиционных сварочных установок (группа 1-3).

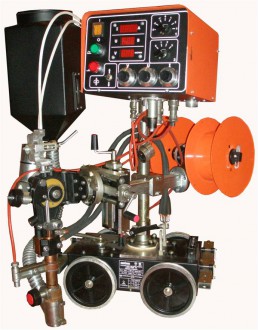

Впервые в России работы по созданию сварочных конверторов начались в ЗАО НПФ «ИТС». Создана и промышленно освоена гамма сварочных конверторов КСУ-320 (серия 06 и серия 01-10) и КСУ-500 для ручной дуговой и механизированной сварки, КСС-50ТИГ – для аргонодуговой сварки титана и его сплавов, а также сетевые сварочные конверторы - ВДУ-1500 для автоматической сварки под слоем флюса с подачей ультразвука в область сварочной ванны, ВД-320КС (серия 03 и серия 01-10) и ВД-500КС для ручной дуговой, аргонодуговой и механизированной сварки.

В 2012 году на серийное производство поставлены новые конверторные источники КСУ-320 (серия 01-10), КСУ-500 и сетевые конверторы ВД-320КС (серия 01-10) и ВД-500КС со значительно улучшенными характеристиками по механизированной сварке в защитных газах.

Основные потребители этих установок – ОАО «СЕВМАШ» - более 400 сварочных конверторов и ОАО «ЦСС «Звездочка».

За рубежом наибольшие достижения по проектированию сварочных конверторов у фирм «ESSETI», Италия и LINCOLN ELECTRIC, США.

|

|

|

|

|

А |

Б |

В |

Рис.2 Схема включения сварочных конверторов (А), общий вид универсального сварочного конвертора типа КСУ-320(Б) и сварочного конвертора КСС-500 ТИГ для аргонодуговой сварки титана..

|

|

|

|

А |

Б |

Рис.3 Осциллограммы сварочного тока при многопостовой сварке с использованием балластных реостатов (А) и сварочных конверторов (Б).

При выпуске новых конверторов КСУ-320, ВД-320КС, КСУ-500 и ВД-500КС использованы следующие основные схемные решения и подходы:

- Конверторы КСУ-320 и сетевые конверторы ВД-320 КС выполнены с цифровой схемой управления. Технологическая модернизация этих установок будет осуществляться заменой микрочипа в их схеме управления. Имеют два мощных микропроцессора. На одном из них реализованы процессы ручной дуговой и арогонодуговой сварки, а также динамическое управление процессом механизированной сварки в защитных газах, на втором микропроцессоре – стабилизация напряжения в режиме механизированной сварки в защитных газах и ограничение тока короткого замыкания.

- Конверторы КСУ-500 и ВД-500КС выполнены с аналоговой системой управления. Технологическая модернизация этих источников будет производиться заменой платы управления источниками.

- Все конверторы выполнены с блоком снижения напряжения при ручной дуговой сварке, имеют эффективное регулирование индуктивности сварочной цепи.

На рис.4 показан общий вид сетевых сварочных конверторов типов ВД-320КС (серия 01-10) и ВД-500КС.

|

|

|

|

А |

Б |

Рис.4 Общий вид сетевых сварочных конверторов ВД-320КС (А) и ВД-500КС (Б)

Преимущества сварочных конверторов при ручной дуговой сварке очевидны. По результатам более чем 5-летней эксплуатации конверторов типа КСУ-320 на ОАО «ПО «СЕВМАШ» и ОАО «ЦСС «Звездочка» на примере одного цеха, где эксплуатировалось 240 штук КСУ-320, расчет экономического эффекта применения сварочных конверторов дал следующие результаты:

1. Снижение уровня брака при применении конверторов, в основном, обусловлено отсутствием взаимного влияния сварочных постов. При применении балластных реостатов, чтобы избежать влияния соседних постов, сварщики предварительно завышают режим и чтобы удержать сварочную ванну, ведут сварку «с отрывом», что приводит к образованию пор в сечении шва, и как следствие – необходимость строжки дефектного участка и повторная сварка, при этом непроизводительно теряются электроэнергия, рабочее время и электродный материал.

2. Снижение потерь электродов на разбрызгивание при применении конверторов, по сравнению с балластными реостатами на 5-8% (в зависимости от пространственного положения сварки и квалификации сварщика) и 3-4%, по сравнению с инверторами, объясняется специфическими особенностями сварочных конверторов. Из приведенных осциллограмм видно, что система управления конверторов ограничивает ток короткого замыкания, практически, на уровне тока задания, что значительно снижает разбрызгивание т.е. переход капли в сварочную ванну происходит без взрыва «шейки».

3. Годовая экономия электроэнергии в одном из цехов составило 7 612 500 кВт/час в год при четырехсменной работе. Это составляет более 30 млн. рублей.

В таблице 1 приведены основные технические характеристики инверторных сварочных источников типа «ВД-506ДК серия 07», сварочных конверторов типа КСУ-320 (серия 01-10), КСУ-500, сетевых сварочных конверторов ВД-320КС (серия 01-10) и ВД-500КС..

|

Наименование источника |

Режимы работы |

Диапазон регулирования сварочного тока, А |

Диапазон регулирования сварочного напряжения, В |

Схема выпрямления тока |

Схема управления |

Масса, кг |

|

КСУ-320 (серия 01-10) |

ММА, МИГ |

60-350А 290А-ПВ100% |

14-38 |

конвертор |

Цифровая, 19-21 кГц |

13 |

|

КСУ-500 |

50-500А 400А-ПВ100% |

Аналоговая, 19-21 кГц |

26 | |||

|

ВД-320КС (серия 01-10) |

ММА, МИГ, ТИГ |

60-325А 290А-ПВ100% |

Цифровая, 19-21 кГц |

75 | ||

|

ВД-500КС |

50-500А 400А-ПВ100% |

14-34 |

Аналоговая, 45Кгц («ВД-506ДК серия 07»), 19-21 кГц (ВД-500КС_ |

115 | ||

|

«ВД-506ДК серия 07» |

50-500А 400А-ПВ100% |

14-38 |

инвертор |

50 |

Выводы:

1. В работе представлена классификация источников питания для дуговой сварки в судостроении, состоящая из 5 условных групп сварочных источников. На основании этой классификации определены направления работ по созданию новой дуговой техники, произведена разработка и освоено промышленное производство новой для России линейки сварочных источников инверторного и конверторного типов.

2. В области конверторных сварочных источников, предназначенных для питания от шинопроводов низкого напряжения (45-90В) на рынок судостроения представлены новые источники КСУ-320 (серия 01-10) и КСУ-500, основное отличие которых от конверторных источников предыдущих версий заключается в новой компоновке, адаптированной к требованиям судостроения и наличию режимов высококачественной механизированной сварки плавящимся электродом в защитных газах. Новые источники успешно заменят старые конверторные источники при сварке на стапелях и в конструкциях на плаву.

3. В области сетевых сварочных конверторов, предназначенных для питания от стандартной электрической сети 380В, 50ГЦ на рынок судостроения представлены новые универсальные источники ВД-320КС (серия 01-10) и ВД-500КС, основное отличие которых от аналогичных источников предыдущих версий заключается в наличии режимов высококачественной механизированной сварки плавящимся электродом в защитных газах и адаптации к аргонодуговой сварке титана и его сплавов с помощью блока БУ-ТИГ. Новые источники успешно заменят старые источники в условиях скачков напряжений питания электрических сетей и в условиях изношенных электрических сетей при работе на стапелях и в промышленных цехах.

4. В области инверторных сварочных источников на рынок судостроения представлен новый универсальный инвертор резонансного типа «ВД-506ДК серия 07», который по своим сварочным свойствам способен успешно конкурировать с зарубежными инверторными установками для дуговой сварки. Предназначен для эксплуатации в условиях цехов всех промышленных предприятий.

5. Все новые источники питания адаптированы к условиям эксплуатации в России по климатическим условиям, отечественным электрическим сетям, техническому обслуживанию. Все новые источники, независимо от принципа их работы (инвертор, конвертор) имеют схожие схемные решения и элементную базу, что позволяет существенно повысить эффективности их технического обслуживания. По такому принципу, новая линейка сварочных источников не имеет равных в мировой практике.

6. Производство новых источников питания осуществляется в условиях производственной кооперации на предприятиях входящих в группу «ИТС», а именно на ОАО «СЭЛМА», Симферополь, ОАО «ЭСВА», Калининград и ЗАО НПФ «ИТС», С-Петербург. Эти установки прошли промышленные испытания на предприятиях судостроения и в настоящее время успешно поставляются на это рынок. Новые источники питания для дуговой сварки проволоками сплошного сечения или порошковыми, а также для ручной дуговой сварки позволяют полностью отказаться от импортных установок.

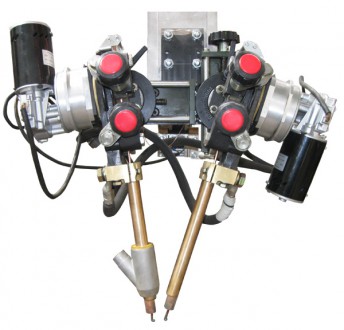

АВТОМАТЫ И ТРАКТОРА ДЛЯ ДУГОВОЙ СВАРКИ В СУДОСТРОЕНИИ.

Конструкции автоматов и тракторов для дуговой сварки в судостроении, так же как и источники для ручной дуговой и механизированной дуговой сварки, тесно связаны с типовыми технологическими процессами и применяемыми основными материалами.

1. Одним из первых автоматов, разработанный в 60-е годы в ИЭС им. Патона был сварочный трактор типа ТС-16, где скорость подачи проволоки и скорость перемещения трактора были жестко связаны между собой специальным механическим приводом. Изменение скорости подачи проволоки и скорости сварки производилось только одновременно, путем смены комплектов шестерен в механизме привода. При этом, в качестве источника питания использовался генератор для многодуговой сварки с жесткой внешней ВАХ. Скорость подачи была независимая. Регулировка напряжения на дуге осуществлялась балластными реостатами, поэтому, внешняя вольтамперная характеристика была полого-падающая. Регулировка тока – сменой шестерен в механизме подачи и скорости трактора. У этой конструкции был большой плюс, который заключался в том, смена режимов сварки по току дуги была возможно только при замене шестерен. Минус этой конструкции, соответственно, заключался в недостаточной гибкости регулировки режима сварки.

В настоящее время, серийное производство этого сварочного трактора возобновлено в ЗАО НПФ «ИТС» в более современном оформлении. Собственная конструкция трактора осталась, по многочисленным просьбам промышленных предприятий, без изменения, а в качестве источника питания используется сварочный выпрямитель ВДУ-1204 с полого-падающей вольтамперной характеристикой и плавной регулировкой сварочного напряжения. На рис.5 показан трактор ТС-16 производства ЗАО НПФ «ИТС» и производная версия от него – двухдуговой сварочный трактор 2ТС-16, который в отличие от ТС-16 имеет плавную регулировку скорости подачи проволоки, не связанную с механизмом привода перемещения.

Эти автоматы рассчитаны на длительную работу в сложных условиях, не требуют высокой квалификации сварщиков, надежны в работе и неприхотливы. В настоящее время. на предприятиях судостроения они используется мало.

2. Практически одновременно с автоматом ТС-16 во ВНИИЭСО был разработан автомат АДС-1000. Прототипом этой установки являлся сварочный автомат немецкой фирмы Kjellberg. Автомат имел источник питания с полого-падающей вольтамперной характеристикой и сварочный трактор с зависимой от напряжения на дуге скоростью подачи сварочной проволоки. В источнике питания была реализована возможность слежения за напряжением на дуге и если напряжение на дуге становилось выше заданного значения, то скорость подачи проволоки увеличивалась, а если напряжение уменьшалось, то, соответственно, и скорость подачи проволоки уменьшалась. Сварочный трактор внешне был похож на трактор ТС-16, его вес составлял 55 кг. Зажигание дуги при этом реализовывалось достаточно оригинально. При касании сварочной проволоки изделия, включался реверс проволоки и она шла в противоположном направлении, растягивая дугу. После стабилизации дуги, направление подачи проволоки опять изменялось и в соответствие с описанным выше принципом происходила стабилизация длины дуги. Эта интересная функция реализовывалась за счет наличия двух обмоток на генераторе. При работе одной обмотки, двигатель подачи проволоки вращался в одну сторону, а при работе другой обмотки – в противоположную сторону.

Автомат АДС-1000 был существенным шагом вперед по сравнению с автоматом ТС-16, т.к. он позволял обеспечить достаточно эффективное управление процессом автоматической сварки под слоем флюса. Например, при пересечении поперечного сварного шва, длина дуги снижалась и соответственно, сварочный ток снижался тоже. Это приводило к тому, что переход дуги через поперечный сварной шов происходил не путем переплавления последнего (как в случае трактора ТС-16), что могло привести к дефектам, а путем наплавления слоя шва на наружную поверхность поперечного шва. Достоинства такой подачи проволоки очевидны и при колебании параметров разделки.

Рис.5 Сварочные трактора ТС-16 и 2ТС-16.

Собственно, эти два описанных сварочных автомата явились основой и прототипом всех сварочных автоматов для сварки под слоем флюса и не только в судостроении, а во всех отраслях промышленности.

В дальнейшем, развитие сварочных автоматов в Европе и СССР преобладающе пошло по пути использования тракторов с независимой скоростью подачи сварочной проволоки и жесткой вольтамперной характеристикой источников питания, что было вызвано хорошей проработкой конструкции источников питания с жесткой вольтамперной характеристикой.. В Америке и в Китае в связи с разработкой серии источников с пологопадающей вольтамперной характеристикой приоритет остался за автоматами с зависимой скоростью подачи даже при многодуговой сварке.

Режимы сварки при зависимой и независимой скорости подачи проволоки при автоматической сварке отличались незначительно, погонная энергия при сварке – тоже. Но сварка с зависимой подачей проволоки имеет несомненное преимущество при непостоянной геометрии разделки. В этом случае ток дуги изменяется по описанному выше принципу и заполнение разделки происходит равномерно. Если параметры разделки одинаковы, то оба процесса протекают одинаково.

Применение зависимой скорости подачи сварочной проволоки в России осталось, как правило, только на эксклюзивных сварочных процессах, где требуется самый высокий уровень качества сварных соединений, например, в судостроении для сварки кольцевых поворотных стыков обечаек, где собрать стык с постоянными геометрическими параметрами практически невозможно..

В ЗАО НПФ «ИТС» до недавнего времени, развитие сварочных автоматов тоже шло по первому пути. То есть, развивалось направление источников питания с жесткой вольтамперной характеристикой (типа ВДУ-1250) и сварочными тракторами типа АДФ-1000. На рис. 6 показан такой трактор и источник питания ВДУ-1250 производства ЗАО НПФ «ИТС».

Рис.6 Сварочный трактор АДФ-1000 и источник питания ВДУ-1250.

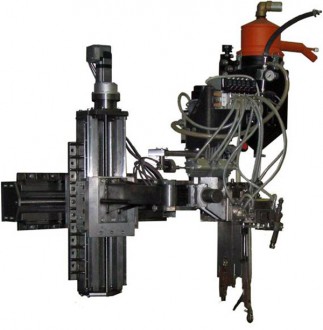

На базе этого комплекта оборудования в ЗАО НПФ «ИТС» разработал и промышленно освоил значительное количество подвесных сварочных головок и различных автоматов. На рис.7 показаны различные варианты исполнения трактора АДФ-1000.

|

Наименование автомата |

Внешний вид автомата |

|

Сварочный трактор АДФ-1000 ТВИН |

|

|

Сварочная головка АДФ-2500 ТАНДЕМ |

|

|

Сварочный автомат для сварки в узкую разделку АСУР-1250 |

|

|

Сварочная головка АДФ-1000 |

|

Рис.7 Варианты исполнения трактора АДФ-1000.

Такими комплектами автоматического сварочного оборудования в различных модификациях оснащены все судостроительные предприятия страны.

Особенностью трактора АДФ-1000, выпускаемого с 2013 года является наличие на нем цифрового блока БАРС (блок автоматической регулировки сварки). Эта система пришла на смену предыдущему поколению таких блоков – блоку БУ-20, который имел возможность стабилизации режима сварки по току дуги и был предназначен только для работы с источниками питания с жесткой вольтамперной характеристикой. Это явилось существенным рывком вперед в технологическом плане в связи с тем, что появилась возможность точной стабилизации параметров сварки при работе с любыми источниками питания. Блок БАРС позволяет задать стабилизацию процесса сварки по одному из трех параметров – току дуги, напряжению на дуге или скорости подачи сварочной проволоки. В судостроении это принципиально важно, так как позволяет контролировать глубину провара (при стабилизации тока дуги) или ширину шва (при стабилизации напряжения на дуге). Система успешно работает при жесткой или пологопадающей вольтамперной характеристике источника питания. В стране не выпускается аналогов блока БАРС, кроме как в ЗАО НПФ «ИТС».

По этому принципу был создан современный автомат АСУ-21 для приварки под слоем флюса шпангоутов к обечайке. Разработка автомата АСУ-21 заняла два года. В качестве аналога был выбран автомат АСУ-5 разработки 70-х годов. Эти автоматы до сих пор эксплуатируются на предприятиях судостроения. На рис.8 показан общий вид автомата АСУ-21. В качестве источника питания использовался ВДУ-1250.

В 2013 году ОАО «Адмиралтейские верфи» и ОАО ПО «СЕВМАШ» приобрело более 50 таких автоматов. В стране не выпускается аналогов этого оборудования, кроме как в ЗАО НПФ «ИТС».

В 2013 году в ЗАО НПФ «ИТС» была поставлена задача разработать принципиально новый автомат для сварки под слоем флюса на крутопадающей внешней вольтамперной характеристике источника для автоматической сварки под слоем флюса кольцевых поворотных стыков обечаек из аустенитных сталей.

Для этого, в этом же году в ЗАО НПФ «ИТС» был разработан новый инверторный источник питания типа ВДУ-1008 с семейством различных вольтамперных характеристик (от жесткой до штыковой). Разработка велась на существующей базе сварочных инверторов типа «ВД-506ДК серия 07». В настоящее время закончены испытания нового источника. Промышленное производство его намечено на четвертый квартал 2013 года. В настоящее время также ведутся работы по модернизации трактора АДФ-1000 (в конструкцию трактора включается реверс двигателя подачи сварочной проволоки) и блока БАРС с учетом использования новой технологии автоматической сварки (новая программа по управлению реверсом двигателя, улучшению процесса заварки кратера и старта сварочного процесса).

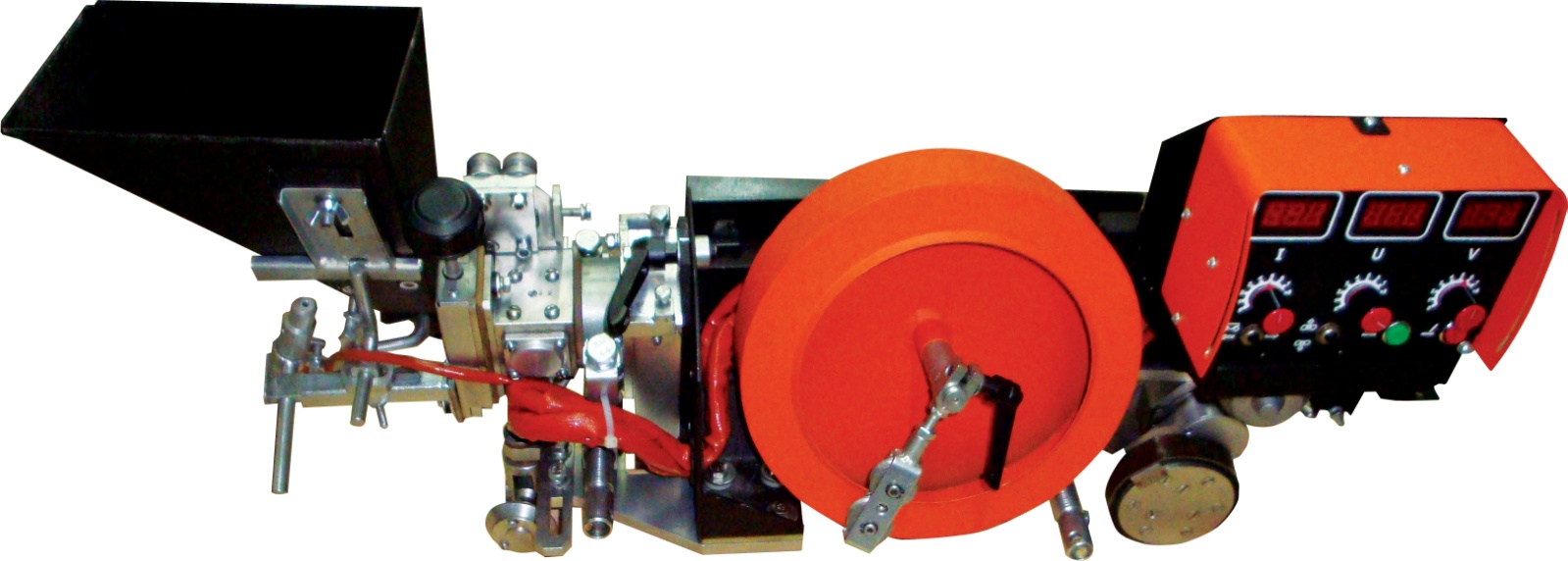

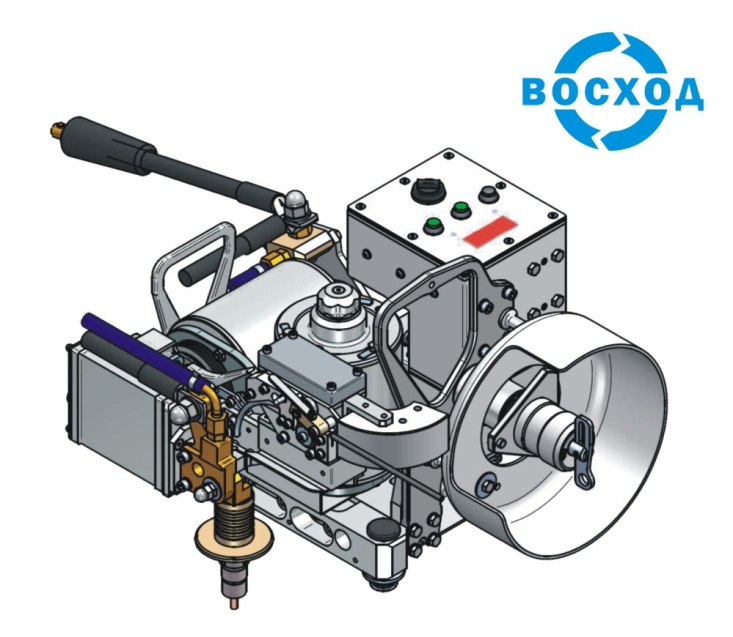

В 2013 году также был полностью освоен в производстве сварочный автомат «ВОСХОД» для автоматической сварки в защитных газах. Апробация таких автоматов прошла при сварке магистральных нефтегазопроводов и вертикальных стьков мостовых металлоконструкций при их монтаже. Автомат включен в рабочую документацию ОАО «ГАЗПРОМ», ОАО «ТРАНСНЕФТЬ» и в рабочую документацию стального мостостроения РФ, где успешно применяется. В настоящее время ведется работа по адаптации его к конструкциям судостроения. На рис.9 показан общий вид автомата «ВОСХОД».

Рис.9 Общий вид автомата для сварки порошковыми проволоками в защитных газах «ВОСХОД».

В таблице 2 приведены технические характеристики основных типов сварочных автоматов и тракторов, серийно выпускаемых в ЗАО НПФ «ИТС».

Таблица 2. Технические параметры основных типов сварочных автоматов и тракторов, серийно выпускаемых в ЗАО НПФ «ИТС».

|

Наименование параметра |

АДФ-1000 трактор |

АДФ-1000 ТВИН |

АДФ-2500 ТАНДЕМ |

АДФ-1000 головка |

ТС-16 |

2ТС-16 |

ВОСХОД |

|

Напряжение питания сварочного трактора, при частоте 50Гц, В

|

42 |

3х380 |

|

42 |

36 |

36 |

27 |

|

Номинальный сварочный ток, при ПВ=100%, А

|

1000 |

1000 |

2х1250 |

1250 |

800 |

500 |

350 |

|

Диаметр электродной проволоки, мм

|

2-5 |

2х1,6-2х2,4 |

2-5 |

2-5 |

2-5 |

1,6-2,0 |

0,8-1,4 |

|

Пределы регулирования скорости подачи электродной проволоки, м\ч

|

26-300 |

26-360 |

12-360 |

24-360 |

52-403 |

150-300 |

120-720 |

|

Пределы регулирования скорости сварки, м\ч

|

12-120 |

12-120 |

15-120 |

- |

16-126 |

20-35 |

6-70 |

|

Габаритные размеры, мм

|

720х500 |

982х570 х1320 |

- |

- |

716х346х540

|

700х600х650

|

480 х 360 х 350

|

|

Масса (без флюса и проволоки), кг

|

85 |

85 |

- |

22 |

45 |

65 |

18 |

Выводы:

1. В работе представлена классификация сварочных автоматов, которая разбивается на две основные группы – сварка с зависимой скоростью подачи проволоки и независимой скоростью подачи проволоки. Каждая из указанных групп различается требованиями к источникам питания и системам управления, областью использования. На основании этой классификации определены направления работ по созданию новой дуговой техники, произведена разработка и освоено промышленное производство новой для России линейки сварочных автоматов для сварки в защитных газах и под слоем флюса.

2. На рынок судостроения представлены новый сварочный трактор АДФ-1000 общего применения и созданная на его базе линейка подвесных головок и автоматов, в том числе двухдуговых и ТВИН систем, которыми оснащены все предприятия судостроения, специализированный автомат АСУ-21 для сварки обечаек и шпангоутов, сварочный автомат «ВОСХОД» для сварки порошковыми проволоками в защитных газах.

3. Разработан и освоен в производстве новый цифровой блок БАРС. Блок БАРС позволяет задать стабилизацию процесса сварки по одному из трех параметров – току дуги, напряжению на дуге или скорости подачи сварочной проволоки. В судостроении это принципиально важно, так как позволяет контролировать глубину провара (при стабилизации тока дуги) или ширину шва (при стабилизации напряжения на дуге). Система успешно работает при жесткой или пологопадающей вольтамперной характеристике источника питания. В стране не выпускается аналогов блока БАРС, кроме как в ЗАО НПФ «ИТС».

4. Разработанные сварочные автоматы прошли производственные испытания на предприятиях отечественного судостроения и в настоящее время успешно поставляются на этот рынок, позволяя отказаться от закупок импортного оборудования в этом сегменте.