Металлографический анализ сварных соединений стали 10Г2ФБ, выполненных по различным режимам сварки под слоем флюса порошковыми проволоками

В последние годы в задачах строительства морских контейнеров достаточно остро стоит проблема обеспечения ударной вязкости сварных соединений KCV, выполненных автоматической сваркой под слоем флюса, не менее 30 Дж/см2 при температуре испытания -550 С. Используемые стали 09Г2ФБ толщиной 10-15 мм. Решение этой проблемы с использованием традиционных технологий сварки представляется достаточно проблематичной. Поэтому, решение поставленной задачи осуществлялось комплексно. В ЗАО НПФ «ИТС» был разработан новый источник сварочного тока типа ВДУ-1500 и совместно с немецкой фирмой Drahtzug Stein был разработан новый класс бесшовных порошковых проволок для сварки под слоем флюса. С использованием этих новых элементов на ОАО «РУЗХИММАШ» была внедрена новая технология автоматической сварки под слоем флюса сварных соединений с повышенными требованиями к вязко-пластическим свойствам металла шва при отрицательных температурах. Новый источник ВДУ-1500 – новое поколение высокочастотных конверторных источников сварочного тока с подачей ультразвука в зону горения дуги. Несущая частота 19 кГц. Выполнен по модульной схеме с использованием стандартных сварочных конверторов типа КСУ-320 с цифровым управлением. Таким образом, ток дуги может неограниченно наращиваться в случае необходимости. Состоит из следующих составных частей: силовой сварочный трансформатор, силовой выпрямитель, конверторные блоки типа КСУ-320 с микропроцессорными блоками управления и силовыми блоками на основе IGBT-модуля, общий микропроцессорный блок управления всеми конверторными блоками. В источнике имеется блок запоминания режимов, блок программирования вольтамперных характеристик. Отличительной чертой источника является отсутствие вредного влияния на питающую сеть, что характерно для современных инверторов (нет выброса высокочастотных гармоник в питающую сеть). Максимальный сварочный ток 1500А при ПВ100%, напряжение холостого хода и напряжение зажигания дуги регулируется в пределах 25-55В, величина тока короткого замыкания регулируется в пределах 800-1500А. имеется режим работы импульсной сварки с частотой импульсов 0,5-5Гц и скважности импульсов 0,1-0,9. На рис.1 показан внешний вид нового источника и осциллограмма тока и напряжения при горении дуги.

Рис. 1 Внешний вид сварочного источника для автоматической сварки типа ВДУ-1500 и вид осциллограммы тока и напряжения на дуге при сварке на источнике ВДУ-1500 и на традиционном источнике ВДУ-1250.

Таблица 1. Химический состав наплавленного металла при использовании бесшовных порошковых проволок POWER SEA 735B и POWER SEA 840 при использовании сварочных флюсов с основностью не менее 1,7.

|

Марка проволоки |

Содержание элементов, % | ||||||||

|

С |

Si |

Mn |

P |

S |

Ni |

Ti |

Mo |

B | |

|

POWER SEA 735B |

0,08 |

0,6 |

2,2 |

0,025 |

0,025 |

0,1 |

0,07 |

0,4 |

0,006 |

|

POWER SEA 840 |

0,10 |

0,4 |

1,6 |

0,025 |

0,025 |

1,2 |

- |

- |

- |

хПримечание. Единичное значение, приведенное в таблице, является максимально допустимым.

Новые бесшовные порошковые проволоки POWER SEA 735B и POWER SEA 840 диаметром 4 мм имеют различия по химическому составу наплавленного металла. В таблице 1 приведен химический состав наплавленного металла этих проволок. В таблице 2 приведены механические свойства наплавленного металла. Выполнение проволок бесшовными обеспечивает защиту гигроскопичного внутреннего наполнения от воздействия окружающей среды.

Таблица 2. Механические свойства наплавленного металла при использовании порошковых проволок POWER SEA 735B и POWER SEA 840 при использовании сварочных флюсов с основностью не менее 1,7.

|

Марка проволоки |

Свойства наплавленного металла |

KCV, Дж/см2 | |||||

|

Предел прочности, МПа |

Предел текучести, МПа |

Относительное удлинение, % |

Температура испытания,0С | ||||

|

min |

+200 |

-200 |

-400 |

-600 | |||

|

POWER SEA 735B |

≥590 |

≥460 |

≥21 |

- |

≥120 |

≥70 |

≥50 |

|

POWER SEA 840 |

≥590 |

≥460 |

≥21 |

- |

≥120 |

≥70 |

≥50 |

Порошковые проволоки, как следует из таблиц 1, 2, имеют одинаковые механические показатели наплавленного металла. Они характерны тем, что в составе наполнения порошковых проволок имеется высокоосновный флюс, который при сварке взаимодействует с флюсом, применяемым при сварке и увеличивает его основность. Различия в составе проволок заключается в том, что порошковая проволока марки POWER SEA 735B выполнена на безникелиевой основе, но имеет микролегирование. Порошковая проволока POWER SEA 840 выполнена с никелем, но без микролегирования. Наиболее интересным, поэтому является использование порошковой проволоки POWER SEA 735B, где применён метод микролегирования состава проволоки титаном и бором. Общее количество микролегирующих элементов не превышает 0,08%. Микролегирование является очень важной составляющей частью проволок, производимых в группе предприятий ИТС, особенно, при сварке высокопрочных сталей. Микролегирование (проволока POWER SEA 735В) позволяет при кристаллизации сварочной ванны обеспечить наличие многих центров кристаллизации, что разориентирует направленный рост дендритов и уменьшает их размер. Это ведёт к повышению ударной вязкости и прочности сварного соединения. Наличие никеля в составе проволоки POWER SEA 840 способствует общей стабилизации свойств металла шва. Результаты металлографического анализа структуры сварных соединений без разделки кромок из стали марки 10Г2ФБ, выполненных сваркой проволокой POWER SEA 735B и POWER SEA 840 cо сварочным флюсом ОК 10.62, представлены на рис.2-5. Образцы были сварены по четырем разным схемам сварки. Схемы сварки представлены в таблице 3.

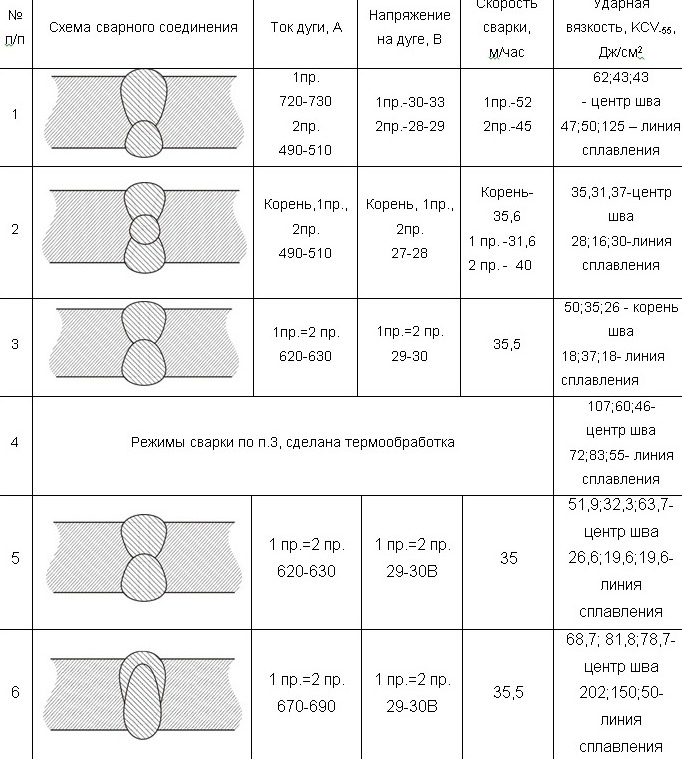

Таблица 3. Режимы и способы сварки образцов (без разделки кромок).

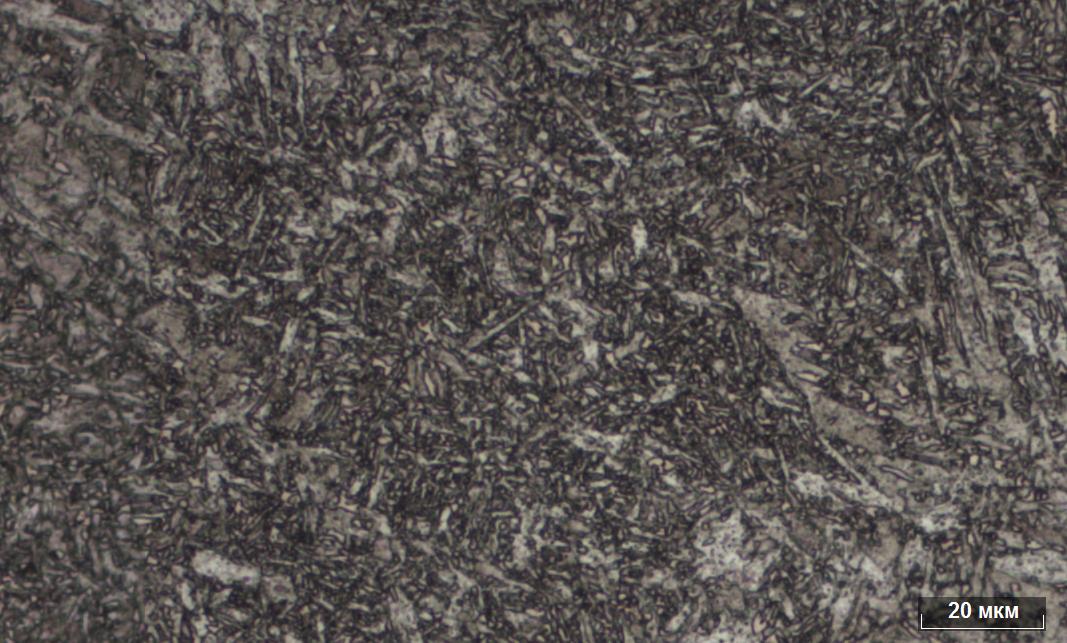

Примечание. Образцы 1-4 сварены проволокой POWER SEA 735B, образцы 5,6 – проволокой POWER SEA 840. Различие схем сварки заключается в различной степени пересечения сварных швов, то есть в различной степени провара. Образцы, выполненные по схемам сварки 3 и 5, различаются только использованием различных проволок. При металлографическом исследовании, дефектов, связанных с нарушением технологического процесса сварки (непроваров, подрезов, прожогов и т.д.), не обнаружено. Следует отметить, что внешний вид шва характерен для сварных соединений, выполненных порошковыми проволоками – то есть имеется гладкая ровная поверхность металла шва, недостижимая при сварке проволоками сплошного сечения. В металле швов, полученных по всем режимам, преобладает благоприятная мелкоигольчатая бейнито-феррито-перлитная структура c равномерно расположенными по телу зерен карбидами и карбонитридами микротвердостью 240 НV (режимы 1,2,3) и 260 HV (режим 4), практически отсутствует структурно свободный феррит. Такая структура достигнута в результате применения бесшовных порошковых проволок и является характерной при использовании таких проволок. Содержание в металле шва (обр.1-4, табл.3) карбонитридобразующих элементов и бора, определенное спектральным анализом, следующее: Ti = 0.039%, Nb = 0.024%, V = 0.047%, B = 0.0035%. Из этого следует, что состав порошковой проволоки выбран правильно для данного вида сталей. Отношение содержания Ti и B составляет 10:1, при этом содержание титана находится в пределах 0,03-0,05%, что отвечает задаче измельчения зерна при использовании порошковых проволок с микролегированием. Это и способствует формированию указанной выше структуры сварного шва. На рис.2 представлены панорамные изображения сварных соединений, выполненных по режимам 1-4, приведенных в таблице 3. Как следует из анализа рис.2, в структуре основного металла всех образцов обнаружена значительно развитая ликвационная полоса, расположенная в центре свариваемых образцов, которая наследуется от осевой зоны сляба и связана с явлениями зональной ликвации при его затвердевании. При более крупном увеличении видно, что ликвационная полоса состоит из ряда более мелких ликвационных полос (рис.3). Эта ликвационная полоса из основного металла выходит в зону сварного соединения. Микрорентгеноспектральный анализ ликвационной полосы показал, что она содержит грубые включения карбонитридов ниобия и ванадия с размером частиц 10-80 мкм.

Рис.2 Макрошлифы панорамы сварных соединений, выполненных по режимам 1-4 (таблица 2). Показана область, увеличенная на рис.3.

Поведение ликвационной полосы в сварных соединениях при разных способах сварки, как следует из рис.3 различно, в виду различной динамической активности сварочной ванны и различного термического цикла сварки. Проследив поведение ликвационной зоны в направлении от основного металла к зоне шва, следует заметить, что сварка по схемам 1, 2 способствуют снижению степени структурной неоднородности – состояние основных участков ЗТВ практически однородно, ликвационные полосы практически полностью (особенно, на рис.1) растворяются в сварочной ванне, включая карбиды и карбонитриды ванадия и ниобия. Впоследствии, эти растворенные в металле элементы выделяются в виде дисперсных равномерно распределенных частиц. На рис.4 приведен вид микроструктуры металла шва, выполненного по семам 1 и 2.

Рис.3 Структура перехода от основного металла к металлу шва образцов, сваренных по режимам 1-4(б). Вид ликвационных полос.

При сварке по схеме 3, зона пересечения сварных швов приходится как раз на ликвационную полосу, причем на наименее активную и низкотемпературную нижнюю часть сварочной ванны при обоих швах. Поэтому она сохраняется во всех зонах ЗТВ и в металле шва, примыкающему к ЗТВ. Из рис.3б видно, что ликвационная полоса под небольшим углом входит в зону сварного соединения, серьезно нарушая структуру сварного соединения. Карбидные и карбонитридные включения располагаются по границам первичных аустенитных зерен в металле шва. Отмеченное обстоятельство объясняется тем, что присутствующие в стали карбиды и карбонитриды ванадия и ниобия полностью не растворились под воздействием термического цикла сварки по схеме 3, более того, включения успели скоагулировать и размер карбонитридных включений увеличился. На рис.5 показано, что размер включений достигает 100 мкм. Такая структура металла шва и околошовной зоны после сварки по схеме 3 не может давать высокую ударную вязкость сварного соединения, т.к. в нее искусственно внесены концентраторы напряжений в виде коагулированных включений. Если подвергнуть такое соединение термообработке (схема 4), то грубые карбиды и карбонитриды ванадия и ниобия растворяются и выделяются уже в виде дисперсных частиц, что благотворно сказывается на структуре и ударной вязкости сварного соединения, что мы видим на рис.6.

Рис.5 Вид коагулированных включений в металле шва при сварке по схеме 3.

Рис.6 Вид растворенных включений карбонитридов в металле шва образца, сваренного по схеме 4 после термообработки.

Поэтому, естественным представляется результат по вязко-пластическим свойствам металла шва, выполненного по схеме 6, что показано в таблице 3. Там при пересечении обоих сварных швов с ликвационной полосой произошло полное растворение карбонитридных включений ниобия и ванадия, так как обе сварочные ванны имели максимальную термодинамическую активность в зоне пересечения с ликвационной полосой. Поэтому при такой схеме сварки получены максимальные вязко-пластические свойства шва. При сварке по схеме 5, результаты исследования вязко-пластических свойств швов близки с результатами по схеме сварки 3, что указывает на одинаковое влияние различных типов сварочной проволоки на структуру и свойства сварного шва, использование порошковых проволок при сварке таких сталей представляется необходимым для достижения высокой ударной вязкости, ввиду того, что плотность тока при сварке порошковыми проволоками существенно выше, чем при сварке проволоками сплошного сечения (Jспл.пр.= 50-60А/мм2, Jпор.пр.= 70-80А/мм2), что ведет к повышенному термодинамическому воздействию на сварочную ванну и интенсификации процессов перемешивания внны и растворения карбонитридных включений ниобия и ванадия. Кроме того, использование порошковых проволок, кроме благоприятного воздействия на сварочную ванну, обеспечивает повышение производительности сварки, не менее, чем на 20%, по сравнению с использованием проволок сплошного сечения при равных токах дуги. Следует отметить, что применение бесшовной порошковой проволоки имеет существенные преимущества по сравнению с использованием вальцованной порошковой проволоки, ввиду невозможности насыщения влагой из окружающего воздуха. Использование высокочастотного источника питания типа ВДУ-1500 с подачей ультразвука в область сварочной ванны дополнительно интенсифицирует эти процессы, как следует из вида осциллограмм, приведенных на рис.1.

Выводы.

1. Применение бесшовных порошковых проволок при автоматической сварке под слоем флюса существенно улучшает структуру сварного соединения в области получения благоприятной мелкоигольчатой бейнито-феррито-перлитной структуры c равномерно расположенными по телу зерен карбидами и карбонитридами микротвердостью 240 НV по сравнению с проволоками сплошного сечения ввиду повышенного термодинамического воздействия на сварочную ванну.

2. Применение нового источника питания типа ВДУ-1500 с подачей ультразвука в область сварочной ванны также способствует получению такой структуры.

3. Для снижения зависимости качества сварного соединения от качества основного металла целесообразно сварку вести по схемам 1 или 6. Наиболее высокие вязко-пластические свойства металла шва получаются при сварке по схеме 6. При этом происходит растворение карбонитридных включений ниобия и ванадия из ликвационной полосы в металле шва, структура металла шва улучшается, ликвационная полоса полностью выходит из зоны пересечения сварных швов и ударная вязкость увеличивается.

4. Сварка по схеме 3 усугубляет низкое качество основного металла, связанного с развитой ликвационной полоской.

5. При выполнении сварки по схеме 4, то есть с термообработкой, схема сварки не имеет значения, так как использование при сварке бесшовных порошковых проволок решает все поставленные задачи.